1. 技術開発段階で活用されるロバストパラメータ設計

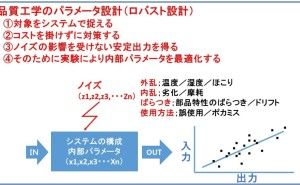

品質工学の代表的手法であるパラメータ設計は、環境温度や劣化などのノイズ因子に対する頑強性、すなわちロバスト性を改善するための最適化手法との認識が一般的ですが、品質工学の本来の狙いは製品設計の前の技術開発段階でロバストネスと性能を両立確保するフロントローディングを実現することにあります。今回は、技術開発段階で活用される技法であるロバストパラメータ設計について解説します。

2. 手法と技法の違い

正しい手順で実施することによって、正しい結果を得ることができる手段を手法と呼ぶことにします。例えば統計的検定は、すでにあるデータに対して正しい手順で計算すれば誰が実施しても同じ結果を得ることができます。一方、技法は固定化された手順はなく、工夫やアレンジによって役立つ情報を得る手段であるとします。一般的に知られているパラメータ設計は、技術がほぼ完成しているシステムを対象にロバスト性を改善することが目的です。よって、新たな制御因子を考案する必要はなく、既存の制御因子の水準最適化が目的なので、評価方法が確立されていれば手法と位置付けることができます。

ロバスト性を改善するパラメータ設計は汎用的な手法ですが、ロバスト性と性能を両立確保できるシステムや制御因子を考案することを目的とする技術開発段階では、改善手法としてのパラメータ設計が役立つ場面は多くはありません。技術開発段階では、システムをトータルに評価することを目的として、技術開発のプロセスの中にパラメータ設計を位置付けることが効果的です。技術開発プロセスの中で活用されるパラメータ設計をロバストパラメータ設計と呼ぶことにします。

3. ロバストパラメータ設計を活用した技術開発プロセス

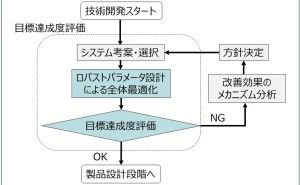

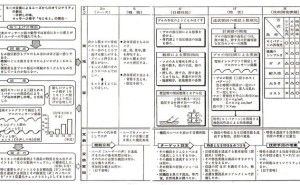

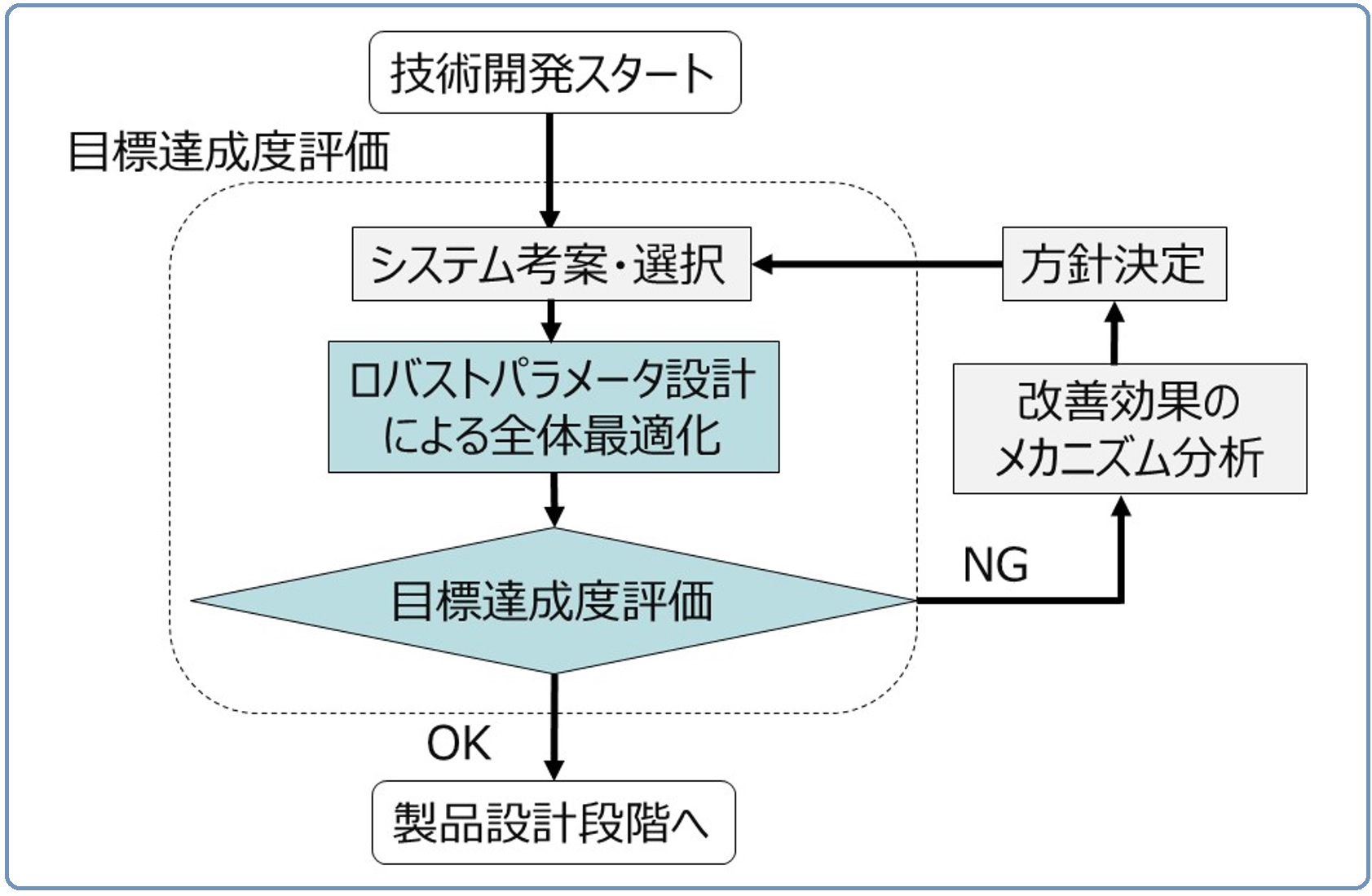

ロバストパラメータ設計を活用した技術開発プロセスを図1に示します[1]。技術開発段階では既知の制御因子の水準を最適化するだけでロバスト性と性能の両方の目標を達成できるケースはほとんどありません。だからこそ技術開発のテーマになるわけです。

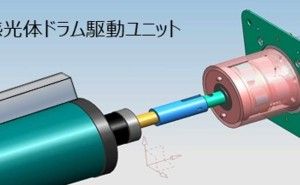

図1に示すプロセスの中でのロバストパラメータ設計の狙いはロバスト性と性能の両立性を評価することです。ここで目的とする計測特性をyとしたとき、ノイズ因子によるyの変化量がロバスト性であり、yの平均値が性能の一つとなります。多くの場合、ロバスト性と性能はトレードオフ関係にあります。例えばレーザーであれば計測特性yは光パワーですが、光パワーを大きくすると劣化の影響が大きくなり、寿命が短くなります。このトレードオフを根本解決するためには、レーザーの構造などの新たなシステムや制御を発想することが必要になります。

図1. ロバストパラメータ設計による技術開発プロセス

【出典】タグチメソッドによる技術開発 ~基本機能を探索できるCS-T法~ 日科技連

次に図1のプロセスの流れを説明します。

最初に既知のシステムの選択、あるいは新たなシステムを発想します。次に選択あるいは発想したシステムを最適化することによって、ロバスト性と性能の両立性を評価します。ここにロバストパラメータ設計が活用されます。ほとんどの技術開発テーマでは既知の制御因子の水準最適化だけではロバスト性と性能の両方の目標を達成することはできません。そこで、新たなシステムや制御因子の発想が必要となりますが、その際にロバストパラメータ設計の結果を有効活用することで技術手段の発想力を高めることが図1のプロセスの最大の狙いです。

1回のロバストパラメータ設計だけで目標達成できるケースは稀ですが、直交表を活用したロバストパラメータ設計によって、少ないサンプルで大きな改善効果を得ることが可能となります。その改善効果のメカニズムを解明する活動が図1の右側の活動です。ロバストパラメータ設計を活用しない一般的な技術開発では、最適化が不十分な状態で、顕在化した不具合の発生メカニズムを調査する活動に多くの時間を投入します。

しかしながら、不具合は複数あることが一般的ですから、たった一つの不具合のメカニズムを把握しても技術開発の目標達成には至りません。また、不具合メカニズムの把握から、ロバスト性と性能を両立できる新たなシステムや制御因子の発想に結び付く可能性は高くはありません。ロバストパラメータ設計を起点とした図1の技術開発プロセスを廻すことによって、技術者の発想力が目標の方向に向かって引き出され、改善と技術手段の発想を加速することが可能となります。

4. システム選択で活用されるロバストパラメータ設計

品質工学では技術開発から製品設計を以下の3つのステップで実施するとしています[2]。

- システム選択

- パラメータ設計

- 許容差設計

企業における製品化プロセスをこの3ステップに対応させると、システム選択が技術開発段階に対応...