【この連載の前回:品質工学による技術開発(その7)パラメータ設計の成功ストーリーへのリンク】

1.技法の中で手法が応用される

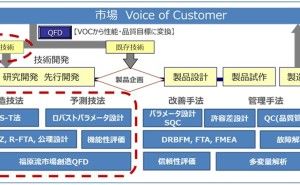

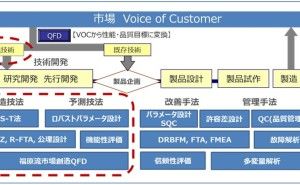

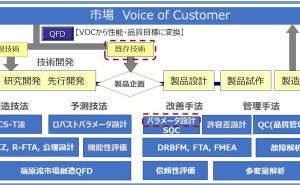

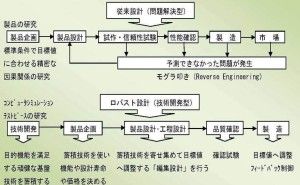

製造業企業において事業を成長軌道に乗せるためには,お客様の期待を超える製品を継続的に提供することが必須な時代となってきました.そのためには,従来からのものづくりプロセスを変革する必要があり,その手段として新しい品質工学の技法や仕組みが有効であることを解説してきました.手法から技法へ,さらに仕組みへという流れは事業成長に欠かせないものづくり戦略ですが,それは手法活用の必要がないということではありません.今回は,技法の中で手法が応用されることについて説明します.

2.手法の例

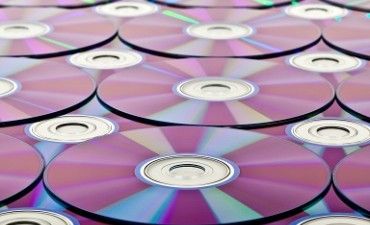

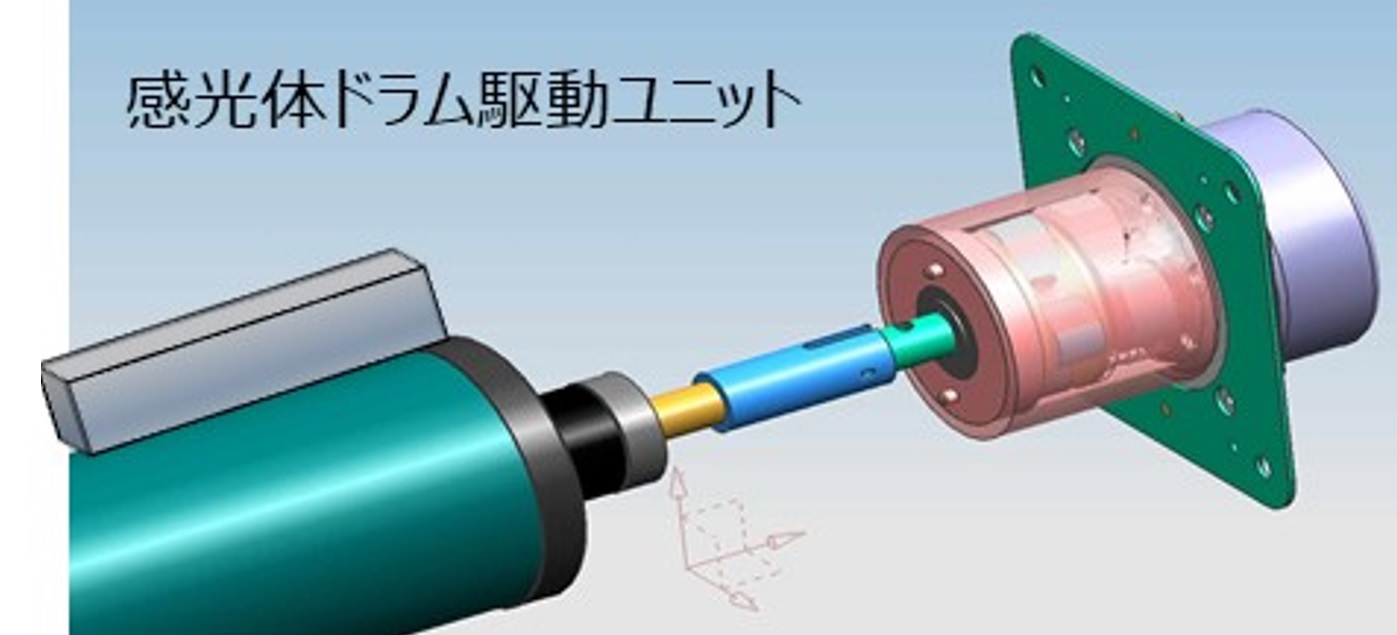

図1に手法活用の例として複写機の画像エンジンで使われる感光体ドラムを駆動するギアとモーターからなるメカモジュールを示します.この感光体ドラム(左)に外部から荷重を加えて負荷を増やすと右側の駆動モジュール内部にあるギアの摩耗速度が速くなります.ここで負荷と摩耗速度は明らかな因果関係があります.そこで,原因系xを負荷,目的変数yを摩耗速度とした単回帰分析を実施し,分散分析からP値を算出し,両者の因果関係を表現する次の回帰式の妥当性を判断するようなケースが手法の代表例です.ここで添え字iは原因系である負荷の水準です.

![]()

負荷と摩耗速度の関係を示すデータがすでに与えられていると仮定すると,そこから先は直ちに解析に入ることが可能であり,そこに発想や工夫の必要はありません.正しい手順で計算を実施することで正しい結果を得ることができます.誰が解析しても手順に間違いがなければ同じ結果となります.また,解析をツール化することも可能であり,教科書から知識を修得することで誰でも業務活用することが可能です.このように解析ツールなどを利用しながら,正しい結果を得て意思決定をするためのツールを手法と呼ぶことにします.手法は日常業務の中で個々の技術者が必要に応じて利用するものと言えます.

図1 単回帰分析の対象の例

3.技法の例

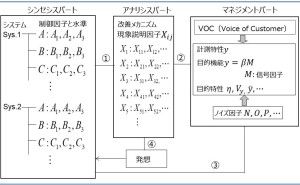

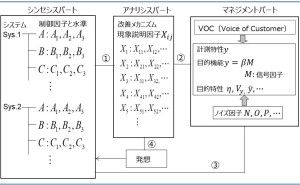

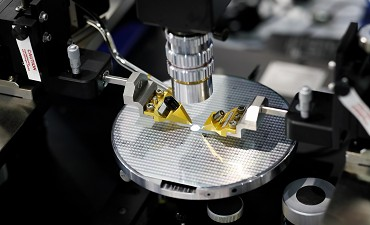

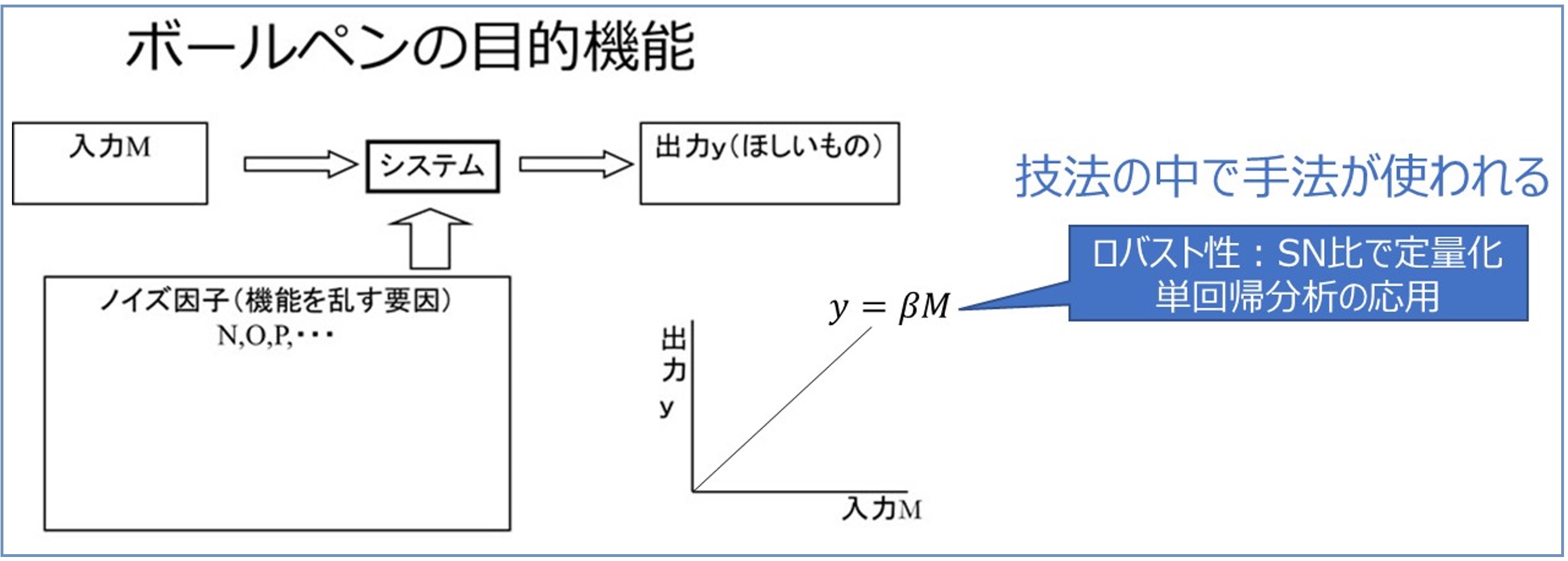

技法の例として品質工学の機能性評価を取り上げます.機能性評価では,対象システムに対して,出力y,出力yの値を変える入力Mを定義し,両者のあるべき入出力関係を決定します.その例として,図2にボールペンの目的機能を取り上げます.目的機能による機能性評価では出力yはポジティブなVOC(Voice of Customer)を代用する計測特性とします.つまり,出力yはほしいものでなければなりません.入力Mと出力yの関係を定義した後にこの関係を乱すノイズ因子を考案,あるいは抽出します.ここまでが機能性評価の計画を立案する手順となりますが,ボールペンの出力yや入力Mおよび入出力関係は全て技術者が発想するものであり,教科書に答えが書いてあるようなものではないのです.これが技法の特徴なのです.枠組みは与えられていますが,枠組みの中身は技術者が発想するものなのです.よって,出力yや入力Mの定義は発想者に依存して異なるものになることが普通です.ここには正しい答えというものは存在しません.正しい答えではなく,役立つ結果を得るのが技法の目的と言えます.

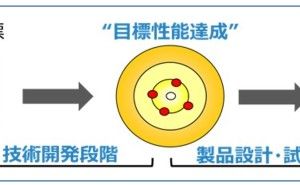

さらに,機能性評価では工夫が必要になるケースもあります.目的機能が定義できたとしても,その目的機能の出力を計測できるとは限りません.目的機能の出力を計測できない場合は,その計測を可能にするために新たに治具や計測装置を開発することが必要になることもあります[1].目的機能を計測可能にする新たな治具や計測装置を実現するためには様々な工夫が必要になります.このような活動は失敗が許されないタイトなスケジュールが設定される製品設計段階での実施は無理があります.よって,失敗が許容され,時間的にも余裕のある技術開発段階で機能性評価の計画を立案し,その計測を可能にする手段を実現することが現実的なのです.技術開発段階で実現した機能性評価を製品設計段階で継続活用することで,ロバスト性の改善効果や目標達成度の評価を効率的に実施することが可能となります.

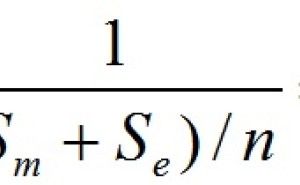

発想によって機能性評価の計画を立案し,工夫によって計測を可能にした後は,SN比を定義してロバスト性を定量化する段階に入ります.ここで,多くの場合,出力yと入力Mの関係は原点を通る一次式y=βMとなります.入出力関係が非線形の場合でも標準SN比の考え方で原点を通る一次式y=βMで目的機能の理想状態を定義することができます.この原点を通る一次式y=βMにノイズ因子を与えて,2乗和の分解によって有効成分と有害成分を定義し,その比をとるのがSN比です.このSN比の定義や値の算出は単回帰分析手法の応用なのです[2].このように手法は技法の中で応用活用するという位置づけになります.

図2 機能性評価の対象の例

4.スキル修得の順番

品質工学は統計ではない,品質工学を活用するために統計的品質管理の知識は必要ないというような発言がありますが,それは極端な考え方であると思います.本稿で取り上げたSN比の計算は統計手法の一種である単回帰分析の応用であることは事実であり,またパラメータ設計で活用する直交表も統計手法の中心的位置づけの一つである実験計画の中で確立されたツールです.品質工学の体系を構築した...