◆【特集】 連載記事紹介:連載記事のタイトルをまとめて紹介、各タイトルから詳細解説に直リンク!!

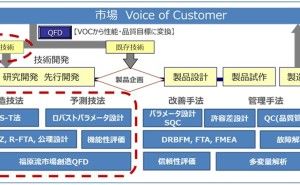

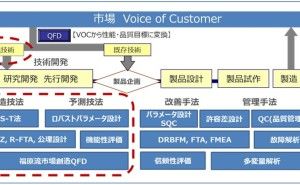

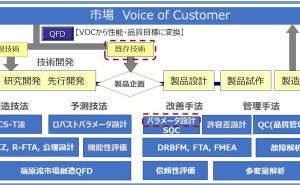

1.技術開発段階で活用される技法や仕組み

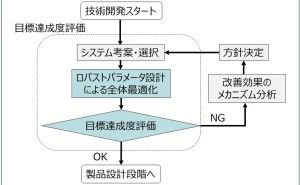

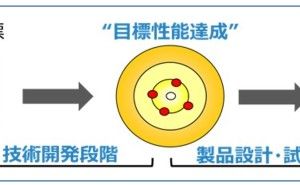

本連載ではこれまで,技術開発のあるべき姿やそのプロセスの全体像,その中で活用されるロバストパラメー設計やCS-T法などの技法の概要,各技法のプロセスの中での位置づけ,などについて解説してきました.前回“その9”より,「技術開発で活用される技法」と題して,技術開発で活用される技法や仕組みを具体的な事例を取り上げて解説しています.今回は前回に引き続き,光ディスクドライブの光学ヘッドに使われる接着剤の技術開発の事例について解説します.前回は接着剤を技術開発の対象と決めるまでのプロセスについて解説しました.今回は光学ヘッド向け接着剤のロバスト性を評価する機能性評価の計画をどのような発想によって立案したのかについて解説します.

【この連載の前回:品質工学による技術開発(その9)技法の中で手法を応用するへのリンク】

2.目的機能の定義[1]

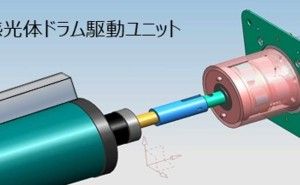

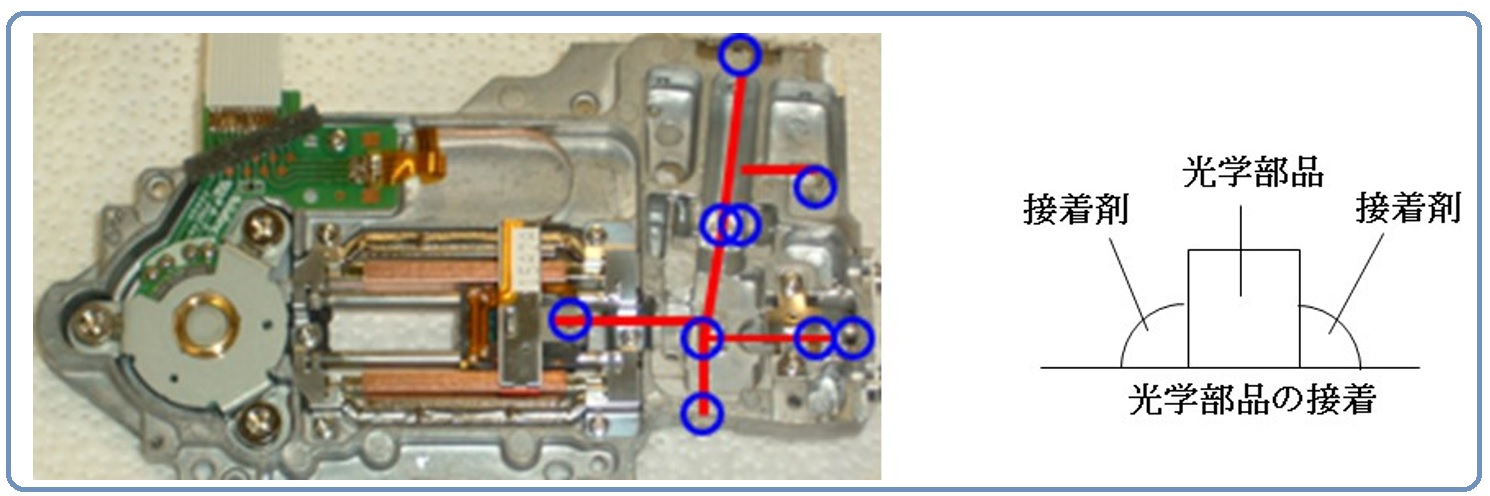

図1に光学ヘッドの例と光学部品の接着方法を示します.一般的に2つの部材の接着は面に接着剤を薄く塗布して接着しますが,光学部品では図1右図のように側面に無視できない量の接着剤を塗布して光学部品を固定するケースがあります.このような接着方法では,接着剤を構造部材の一つとして捉えて,その形状の安定性,すなわち保形性を評価することが重要であるという発想に至った流れを前回に解説しました.

図1.光学ヘッドの例と光学部品の接着方法

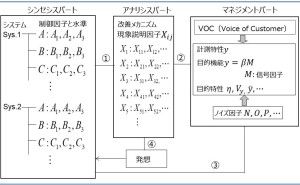

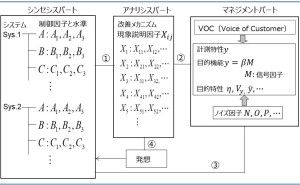

今回は,接着剤の保形性をどのように評価したのか,その具体的な方法について説明します.本解説シリーズのその8で説明したように,どんな製品,製品を構成するシステムあるいはサブシステムにも必ず目的機能があります.目的機能の出力である計測特性yはお客様がほしいVOCを代用する特性です.光ディスクにおける最重要なVOCはお客様の情報を記録し,それを正しく再生することです.そのための理想は光学部材の位置や形状がいつでもどこでも設計の狙いどおりになっていることです.この理想を計測する特性は寸法です.よって目的機能の計測特性は寸法であり,その入力Mは図面寸法となります.

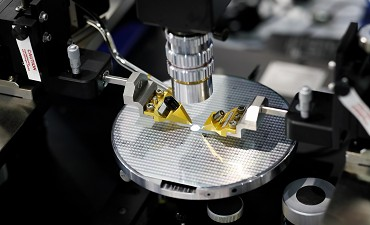

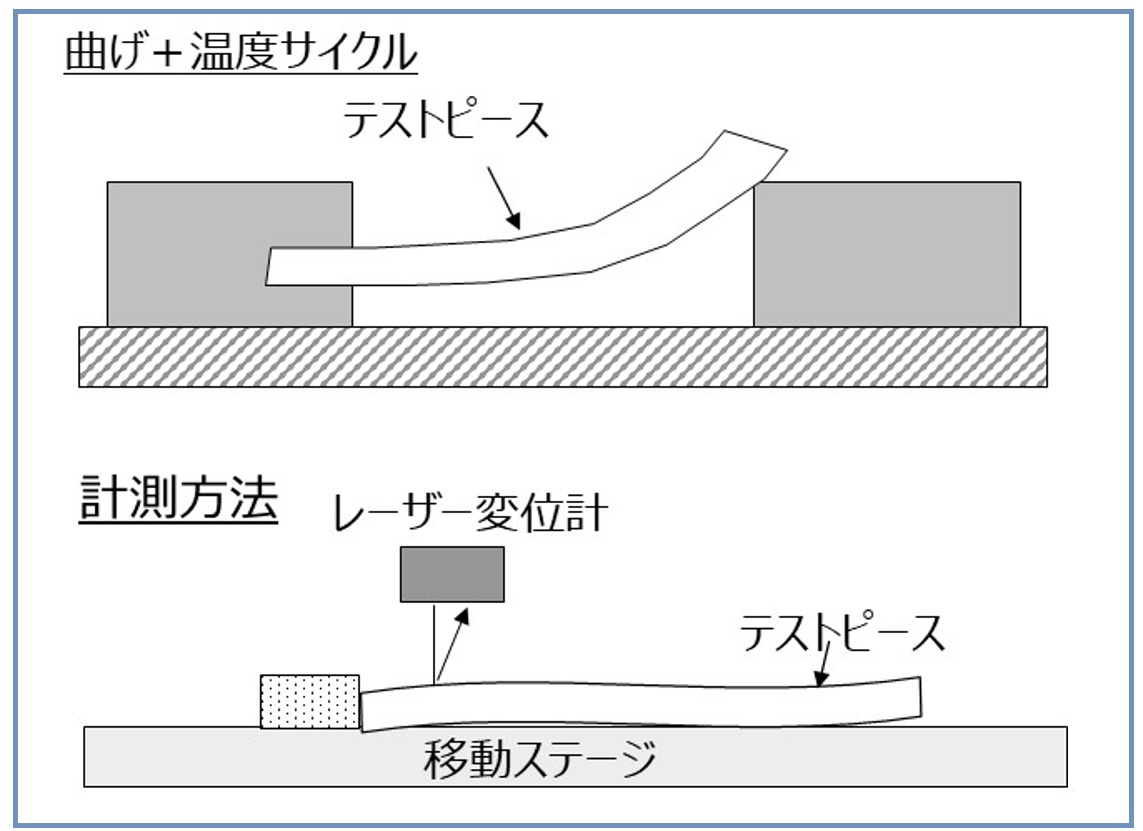

機能性評価では,実際の製品を使った評価ではなく,定義した目的機能を最も効果的かつ効率的に評価するためのテストピースを考案することが重要となるケースが多くあります.この技術開発において,目的機能を計測するために考案したテストピースを図2に示します.

図2.保形性の評価方法

市場に投入された光ディスクドライブは低温から高温まで様々な温度変化の中で,外力を受けながら経時での材質変化をしています.環境温度,外力,劣化が最も大きなノイズ因子です.このようなノイズ因子が存在しても,外力を外したときに元の形状に戻ること.それがロバスト性の高さを示しているという考え方で光学部品の接着剤を評価できると考えました.具体的には硬化させた板状の接着剤を曲げた状態で温度サイクル下に保存し,温度サイクル前後でレーザー変位計によって形状変化を計測する方法を考案しました.このような評価方法によるロバスト性の高い接着剤によって,その9で解説した収差が低減し,結果として市場での情報再生エラーが低減すると考えたのです.