【実践編 第3章目次】

第3章 平準化で生産の波を小さくする

1. 生産を平準化する

2. 多品種対応のため段取り替え改革は必須←今回の記事

3. 不良ゼロを目指す品質保証とポカヨケのしくみ

第3章 平準化で生産の波を小さくする

「平準化」は、生産の波を小さくする改革であるとともに、需要と供給を一致させる生産のしくみづくりです。この章では「生産計画の平準化」「段取り替え改革」「品質保証とポカヨケ」について説明します。

2. 多品種対応のため段取り替え改革は必須

多品種化に対応するほど段取り替えは頻発する。改革のポイントは段取り時間と5つの定石。

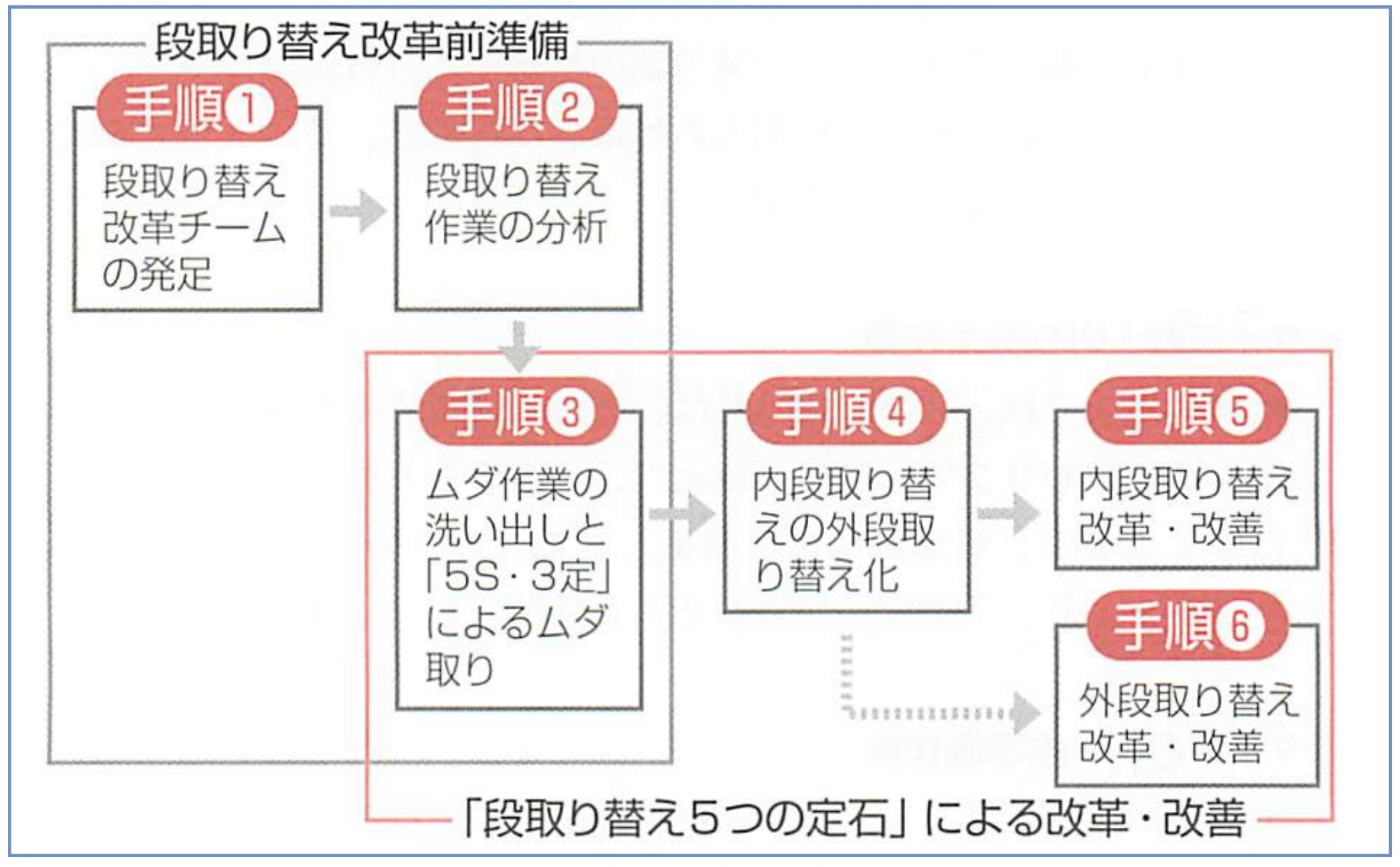

(4)段取り替え改革の実行手順

●内段取り時間

現在の加工が終わった時点から、機械を止めて、段取り替えをして、次の加工をして最初の良品が出るまでの時間で、機械がワークに付加価値を付けていない時間。

●外段取り時間

機械が稼働しているうちに、機械の外で段取り替えのための前準備、後片付けをしている時間。つまり、機械を止めずにできる作業の時間。

したがって、段取り替え改革・改善を行なう場合には、内段取りだけでなく、外段取りの改革・改善も行ない、 トータルの段取り替え時間を短縮することが重要です。

(5)段取り替え改革5つの定石

大量生産時代の生産技術者の常識は、「段取り替え(切り替え)はなるべくしない」というものでした。しかし、市場ニーズが変化し、多品種少量、短納期に対応するために、頻繁に段取り替えをせざるをえません。

そのため、工場では、できるだけ効率的に段取り替えをするための改革・改善に取り組み、そのなかから、いくつかの定石といえるやり方が生まれました。これが、次回から解説する「段取り...