前回のその41に続いて解説します。

【第3章】(自社)中国工場、品質管理の進め方

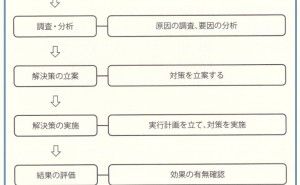

【3.10 品質課題解決の順序】

(1)中国工場での品質改善の順序

品質改善を進めるときに多くの方は「工程の作り込みで不良の発生をなくすことをやる」といいます。間違ってはいないのですが中国工場の場合、必ずしもそうではないと考えています。工場の品質改善は、次の二つの観点から考えることができます。

- ① 不良の流出を止める

- ② 不良の発生をなくす

① 不良の流出を止める

これは工場で発生させてしまった不良品を工場で検出して止め、顧客には渡さないということです。対顧客という観点では非常に重要かつ有効な手段です。こちらでいくら不良を作ってしまったとしても、顧客に出荷しなければクレームになることはありません。顧客からすれば表面上は優良な取引先ということになります。正直、顧客の本音部分として購入先の工場でいくら不良が出ようが、自分のところに良品だけ納入してくれればそれでよしという思いがあります。

ただし、それでは工場は不良品であふれることになります。目の前で不良品が山積みとなれば、それを減らそうと考えるのが自然です。また不良を流出させてしまっていると、工場には不良品が溜まらないので工場の人間が不良を作っていることに気が付かないことがあります。これこそが問題なのです。

② 不良の発生をなくす

これは品質改善の本質的な部分であり、最終的に取り組まなくてはなりません。不良の発生自体を減らせれば流出減に繋がります。

このどちらを優先するかは、工場のレベルによって決まるものと考えています。

顧客クレームが頻発しているような工場では、まず不良の流出を止めることを行わなければなりません。その理由は中国系、日系を問わず多くの中国工場の実状は発生させてしまった不良品を工場で検出できず、顧客に渡して迷惑をかけてしまっているので、その状態から抜け出すことが最優先事項となるからです。時間的な問題もあります。不良の発生をなくすことがすぐ対処できればよいですが、時間がかかるとすれば対策実施までの間、全数?検査で不良品を検出することが必要となるからです。

また、顧客クレームが頻発していては、その対応に追われ本来やるべき業務に手が付かない状態になります。顧客クレームが起きるということは、工...