【第5章】中国企業改善指導のポイント

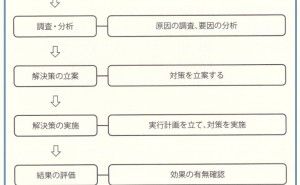

7、問題点を把握し対象する

前回のその82に続いて解説します。

【問題点事例】

(1)変化点を調査させる~不良発生の陰に変化点あリ

スポット溶接してある部品でその溶接部が断裂し、不良率60%にもなる不良が発生したことがありました。メーカーの原因調査報告によると溶接部の曲げ加工をする際に治具を使うが、その治具の調整を不具合対象ロットの生産とほぼ同時期に行っていたことが分かりました。このことで治具調整の不備によって不良が発生したものと断定しました。

この報告を最初に受けた時はなるほどと思い、原因が分かったとひと安心したのですが、本当に治具調整で急にゼロだった不良が60%も発生するのだろうかという疑問が湧いてきました。治具調整はめったに行わないものではなく、比較的頻繁に行っていました。それはメーカーの調整記録からも確認できました。それなのにこの時の調整だけが悪く、これはどの不良を発生させてしまうのか、この疑問をメーカーに投げて、再度徹底した調査を行うよう要請しました。

1週間後、再調査結果の報告がありましたが、そこには驚くべきことが書かれていました。なんと溶接部に使う材料に変化点があることが分かったのです。使用する材料の厚さは決まっていたのですが、メーカーで当該部品を生産する時に材料の確保が出来ず、同じ材質の厚さの厚い在庫品を圧延して使用していたのでした。材料の特性は非常に微妙で、圧延によって大きな影響を受けたことが今回の断裂不良の原因でした。

筆者の今までの経験から、不具合の原因を突き詰めていくと何らか変化点がある場合がほとんどです。逆に考えると、変化点があった時の管理をしっかりやれば不良発生と流出を大きく減らすことができるということです。従って、工場の指導では通常生産されている時ではなく、何らかの変化点があった場合や異常が発生した場合の管理能力を高めるようにすることも一つの方法です。

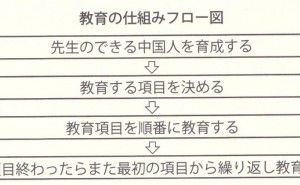

(2)工場の当たり前は危険

管理がしっかり出来ている中国企業でも、当たり前と思ってしまい改善できる問題を放置していることがあるので、それを見逃さずしっかり指導したいものです。その中国企業からは技術力の高さを感じましたが、その中心となっていたのが一人の博士でした。工程の管理内容もこの博士が中心になって作ったものでした。工程の管理も十分納得のいくものでしたが、この会社の大きな問題と必要な考え方は次の通りでした。

最終の外観検査で多数の孔径不良をはじいていましたが、その不良品の多さを見て何のアクションも取っていなかったの...