中国進出での失敗事例 中国工場の品質改善(その2)

【第1章 中国進出での失敗事例】

1.2 B社、日本と同じ設備だったが

筆者のご承諾により、抜粋を連載

続きを読むには・・・

この記事の著者

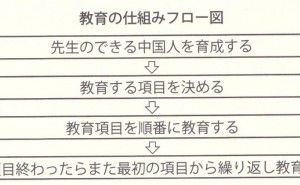

根本 隆吉

中国工場の改善・指導に強みを持っている専門家です。 社名の「KPI」は「Key Process Improvement」のことで、工場の最も重要な工程の改善・再構築を第一の使命と考え皆様を支援します。

中国工場の改善・指導に強みを持っている専門家です。 社名の「KPI」は「Key Process Improvement」のことで、工場の最も重要な工程の改...

この連載の他の記事

現在記事

「品質マネジメント総合」の他のキーワード解説記事

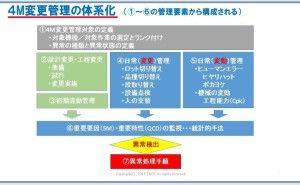

もっと見る4M変更とは? 製造業の品質管理法について解説

今回は、4M変動管理(4M変化点管理/4M変更管理)について体系的に説明します。 ◆関連解説『品質マネジメントとは』 ...

今回は、4M変動管理(4M変化点管理/4M変更管理)について体系的に説明します。 ◆関連解説『品質マネジメントとは』 ...

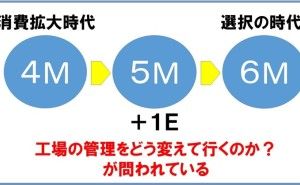

工場管理は6Mへ

あなたの工場では「生産効率が悪い」「品質問題が多い」という課題を抱えていませんか。思うように生産性が上がらない、品質...

あなたの工場では「生産効率が悪い」「品質問題が多い」という課題を抱えていませんか。思うように生産性が上がらない、品質...

相次ぐ品質問題 中小製造業の課題と解決への道筋(その2)

【中小製造業の課題と解決への道筋 連載目次】 1. 世界一の品質はなぜ生まれたか 2. 相次ぐ品質問題 3. モグラ叩きの品...

【中小製造業の課題と解決への道筋 連載目次】 1. 世界一の品質はなぜ生まれたか 2. 相次ぐ品質問題 3. モグラ叩きの品...

「品質マネジメント総合」の活用事例

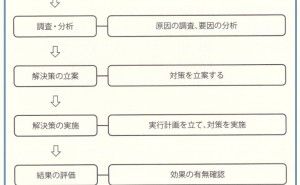

もっと見る不良の原因究明に進歩あり 中国企業の壁(その48)

日本向けに鉄加工製品を販売している中国企業A社の工場では、日本品質を目指して開発・生産に取り組んでいます。顧客クレームが発生すれば、...

日本向けに鉄加工製品を販売している中国企業A社の工場では、日本品質を目指して開発・生産に取り組んでいます。顧客クレームが発生すれば、...

メッキ厚不具合が発見できなかった理由とは

前回の記事:事例:メッキ厚不良に続いて解説します。 メッキが終わった製品は、1度加工業者の工場に戻り、メッキ外観のチェックと修正をした後に梱包し...

前回の記事:事例:メッキ厚不良に続いて解説します。 メッキが終わった製品は、1度加工業者の工場に戻り、メッキ外観のチェックと修正をした後に梱包し...

抜取検査では品質保証できない事例から

鉄製の支柱(長さ2000~4000mm)を生産している中国企業があり、その工場では支柱の加工のひとつとしてプレスで穴あけをしていまし...

鉄製の支柱(長さ2000~4000mm)を生産している中国企業があり、その工場では支柱の加工のひとつとしてプレスで穴あけをしていまし...