【第2章 中国工場の実状を知る】

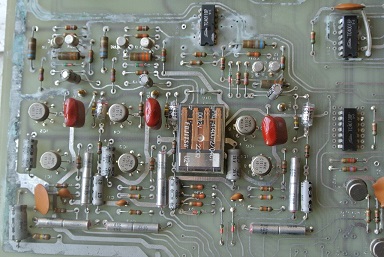

【部品・材料】

前回のその23に続いて解説します。

◆ 対応策(1) 品質改善(言い続け、要求し続けること)

中国メーカーに品質改善をしてもらえばよいのですが、これが出来ずに多くの日系企業が困っている訳です。中国メーカーとの取り引きは一筋縄ではいきません。改善対策の方法まで話し合って決めてやると言ったのに全然やっていないなど、読者の方も経験があり実感されているのではないでしょうか。特に競合があまりいない製品を作っているメーカーでは、「そんなにうるさいことを言うなら売らないよ」的な態度を取ることすらあります。

このような中国メーカーの態度に改善を諦めてしまう日系企業もあります。筆者の中国駐在中に仕事柄同じ日系企業の品質管理担当の駐在員と話す機会がよくありました。その品管の人たちがよく言っていたのは、「中国メーカーにいくら言ってもやってくれないんですよ。ほんとどうしたらいいですかね」ということでした。 もう半ば諦めているような口ぶりでしした。

中国メーカーと相対するときに諦めてはダメです。ずっと言い続けること、要求し続けることが大事です。言ってもやってくれないからといって、何も言わなくなると中国メーカーは、お客さんが何も言わないということは、今のもので満足していると勝手に解釈してしまいます。

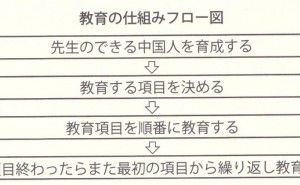

もう一つ中国メーカーと相対するときに重要なことは、少しずつ前進させることです。日系企業であれば、こちらの要求に問題なく応えてくれるでしょう。でも中国メーカーは違います。日系企業と同じペースで改善されることはないと認識することです。大事なことは、ペースは遅くても確実に前に進ませることです。その場に留まらせてはダメです。1回の訪問や打合せで一つ改善してもらうことを考え、実践するのです。

1回1回は小さな一歩かもしれませんが、時間をかけ、回数を重ねることで大きな一歩になっているはずです。長い取り引きをするつもりであれば、このような考え方が必要です。

実は、これが中国メーカーとの相対し方だと考えるようになったのは、ある体験からきています。中国に駐在して1年が過ぎたころある中国メーカーから試験的に購入していた鉄系部品の購人を拡大する方針が出されました。理由は言わずもがなのコストメリットです。ただし、品質的にはこれまで記してきたように「低コスト=低品質」の典型的なパターンでした。

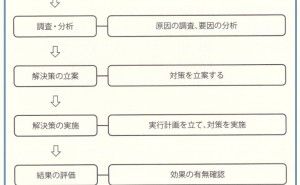

仕入先の品質指導をしている我々の出番と言う訳です。お決まりのように工場監査を行いました。当時のわたしの目で見ても改善項目は50項目を超えました。その時の判断として50項目すべての改善要求をするのは無理と考えました。そこで、こちらで重要と考えて優先順位をつけて10項目だけ改善要求を出しました。それについては、先方も理解を示してくれ、改善の実施を約束してくれました。

約1ヵ月後に再度その中国メーカーを訪問しました。前回要求した10項目の改善実施の確認と次の改善の依頼をするためです。ところが、行ってみると何とお願いしていた10項目の改善のうち、一つも実施していなかったのです。これには愕然としました。正直頭の中は真っ白になり、どうしたらよいのだろうとパニックになったような状態でした。

次の改善どころではなく、先ず前回お願いした10項目の改善をやってもらわなくてはなりません。再度実施をお願いするしかないのですが、このときに怖かったのが、また同じことが繰り返さ...