【実践編 第2章目次】

第2章 流れ生産で工場に流れをつくる

1. 流れをつくる生産のライン化の手順←今回の記事

2. 多工程持ちで少人化を実現させる

3. 少人化で生産ラインを効率よく、柔軟にする

4. かんばんのしくみで引っ張り生産に転換する

第2章 流れ生産で工場に流れをつくる

実践編 第2章から、JIT改革の具体的な実践手法についての解説に入ります。「流れ生産」は、職場や現場に流れをつくる改革です。「流れ生産」「少人化」「かんばん」の3つの手法を取り上げます。

1. 流れをつくる生産のライン化の手順

製品の特性に合わせたライン化の手法と、乱れた流れを整えていくための3ステップ。前回に続けて解説します。

◆ 流れ線図でモノの流れのムダを取る

モノの流れがスムーズになっていない場合は、ムダを取ってきれいな流れにしていきます。そのためには、現状のモノの動きをオモテ化する必要があります。

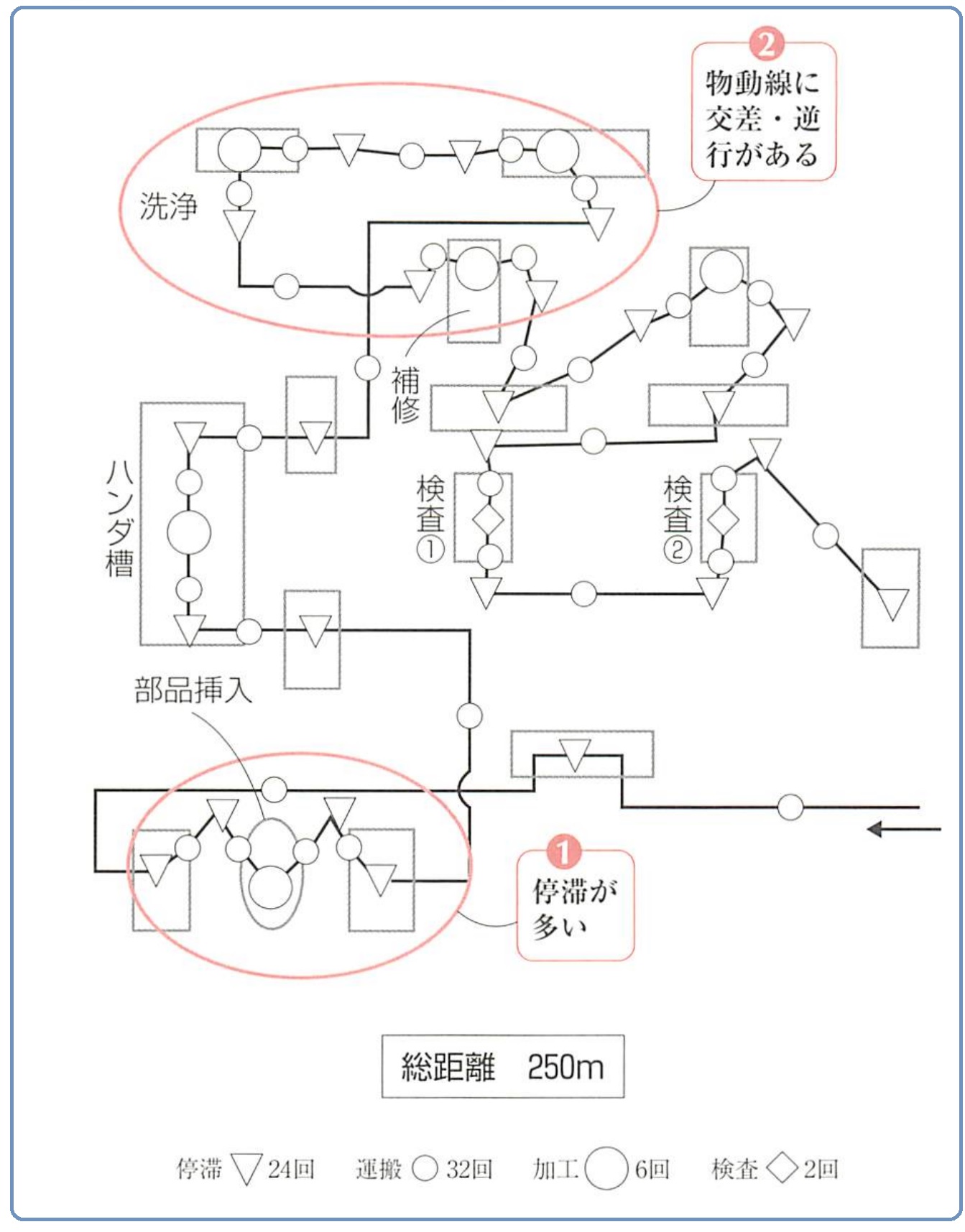

製造現場でのモノの動きは、停滞・運搬・加工・検査の4つの工程要素からなり、完成まで流れていきます。「流れ線図」は、いわば“モノの動線”で、これをたどることで、停滞・運搬の多い箇所、流れの逆行・交差などの問題点をあぶりだし、これをもとに、現場で問題点の解決を図ります。

停滞と運搬を最小限にしたり、逆行や交差などの動きのムダを取っていくのです。

手順1. 「流れ線図」の作成

① 対象工場・職場のレイアウト図を書き、機械設備や作業台などを記入

② 対象製品を選定

③ モノの流れに沿って、下記のマークを使い物動線を記入(加工の○は、運搬より大きな○で記入)

- 加工 ○

- 運搬 ○

- 検査 ◇

- 停滞 ▽

④ 停滞・運搬・加工・検査の総回数を記入

運搬は総距離数を記入

手順2. 検討

・停滞・運搬の回数が多くないか?

・物動線が交差・逆行しているところはないか?

こ...

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)