第3部 ジャスト・イン・タイム生産:改革サイクル編

ジャスト・イン・タイムを導入するにはどうすればいいのでしょうか?どのように始め、活動を進めていけばいいのか、実例やワークシートの作成方法などを紹介しながら、具体的に説明します。

第1章 改革は6つのステップで行なう

JIT改革は、目標設定から改革の実施、活動後の対策まで6つのステップを踏みながら進めていきます。本章では、その手順と改革の進め方について説明します。

【この連載の前回:流れ生産:ジャスト・イン・タイム生産(その82)へのリンク】

1. JIT改革は6つのステップで進めていく

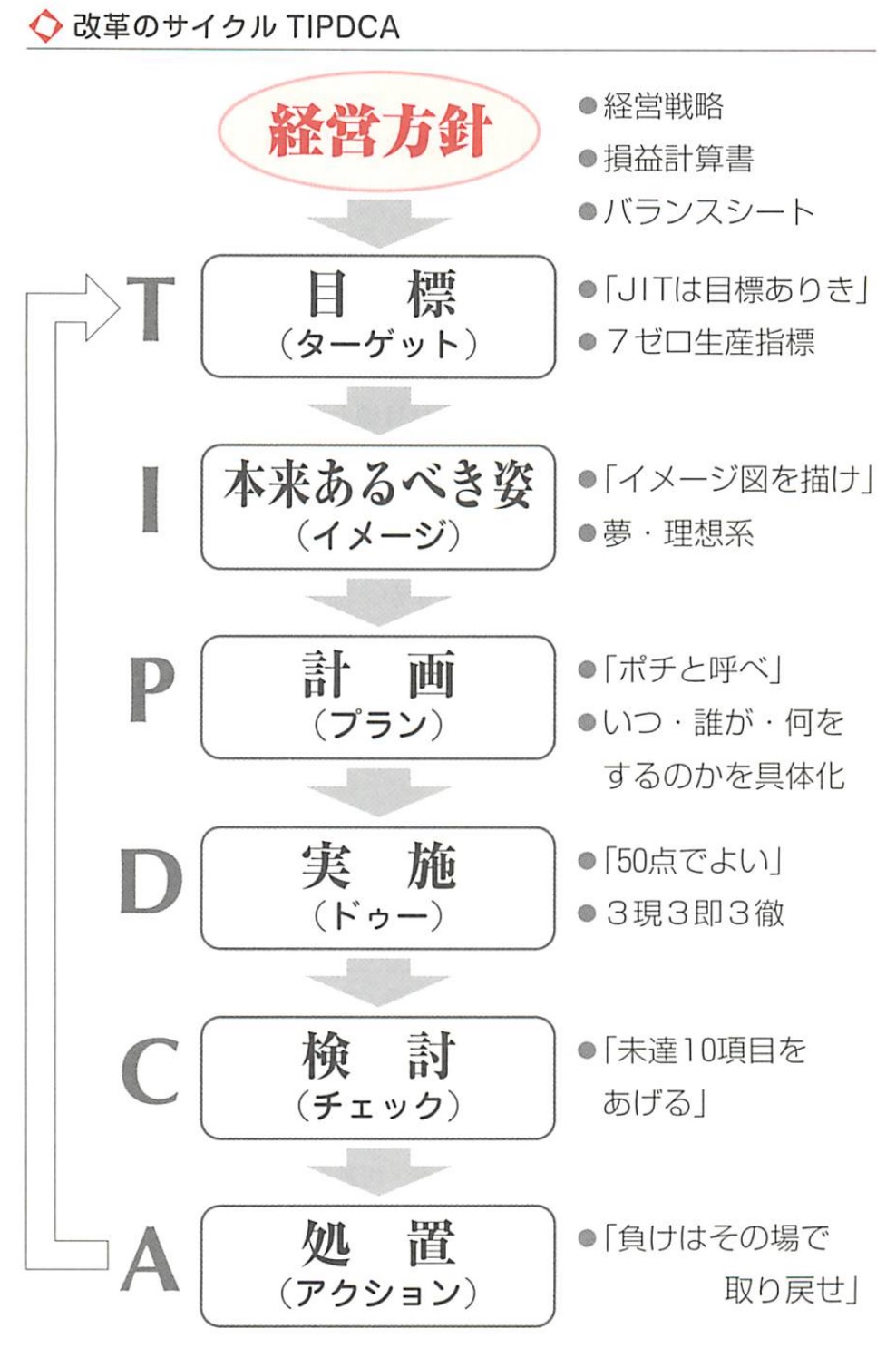

改革は「改革のサイクルTIPDCA」で進め、このサイクルをスパイラルに繰り返す。

(1)改革のサイクルTIPDCA

JIT改革は、以下の手順で行ないます。しかし、実際には、1回の活動で改革が成し遂げられるわけではなく、このサイクルを繰り返すことで、あるべき姿に向かって進んでいくことになります。これを「 改革のサイクル TIPDCA 」 (チップディーシーエー)といいます。

- ① T (目標) :経営計画や7ゼロ生産指標をもとに全体、および部門ごとの目標を設定する

- ② I (本来あるべき姿):本来あるべき姿や理想像のイメージを描く

- ③ P (計画) : 目標やイメージを具体的な計画に落とし込んでいく

- ④ D (実施) :第2部で説明した内容を3現3即3徹で実践する

- ⑤ C (検討) : 目標対実績を評価し、未達の場合は負け対策10項目をあげる

- ⑥ A (処置) :負けはその場で取り戻せ、Cの項目について、すぐにアクションを起こす

次回に続きます。

【出...