【実践編 第4章目次】

第4章 標準作業で作業のムダを取る

1. 標準作業で作業のスタンダードを設定する

2. 動作分析で作業のムダを取る

3. 自働化と人離しで作業者の負担を減らす←今回の記事

4. 生産を守る保全・安全の取り組みを進める

5. 「目で見る管理」で現状をオモテ化する

【この連載の前回:流れ生産:ジャスト・イン・タイム生産(その73)へのリンク】

◆【特集】 連載記事紹介:連載記事のタイトルをまとめて紹介、各タイトルから詳細解説に直リンク!!

3. 自働化と人離しで作業者の負担を減らす

「働く」機械設備に変えることで、人の負担の軽減というムダ取り改革を行なう。

前回の(1)~(6)に続けて、解説します。

(7)ラインを止めるしくみ

もうひとつの自働化であるラインを止めるしくみについても、いくつか導入例を紹介しましょう。

【事例1】AB制御によるフルワーク・システム

モノのつくりすぎを防ぐために、フルワークになると自動的にラインの流れを止める制御システムを導入するケースがあります。機械加工ラインでのフルワーク・システムのひとつに「AB制御」というしくみがあります。

AB制御とは、ラインのなかのAとBの2点でワークが一定品に達しているかどうかを判断して、モノを流すしくみです。このしくみを用いて、ワークが一定最になるとラインが停止して、1個ずつ送るようにすることで、つくりすぎないようにするしくみを「フルワーク・システム」と呼びます。

AB制御は、A点とB点の条件により制御されるようになっています。モノが流れるのは「A点にワークがあり、B点にワークがなくなった」場合だけです。A点のリミットスイッチがONの状態で、サイクルタイム(一定の時間)が過ぎるとフルワークと見なし、それ以上、加工してもモノがたまるだけなので、機械1を停止させます。また、B点のリミットスイッチがOFFの場合はノーワークと見なし、機械2が停止して、加工をやめるしくみになっています。

【事例2】サイクルストップ方式

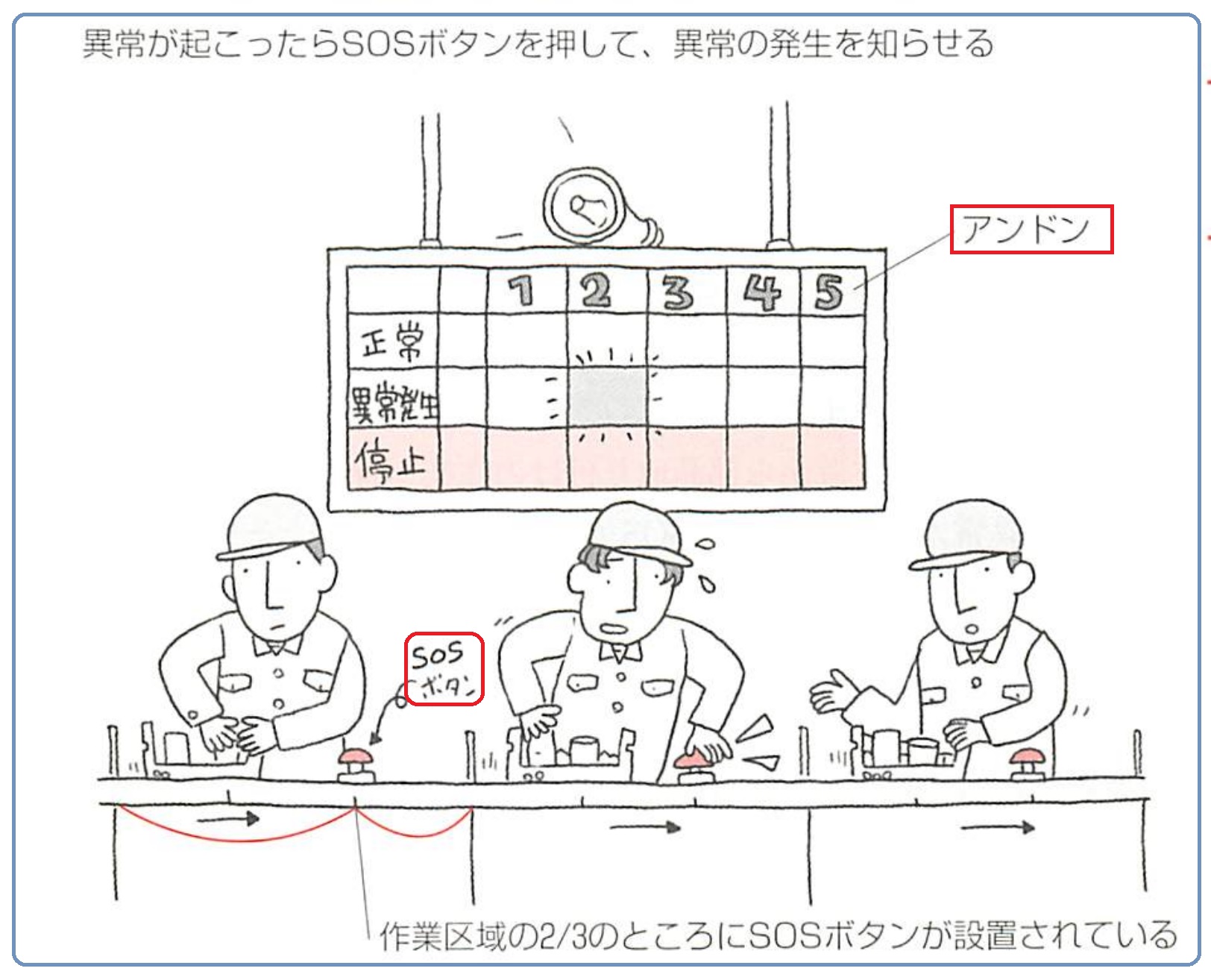

組立ラインでの問題や異常には、組立部品の欠品の発生、組立部品の不良の発生、組立の失敗による遅れ、組立ピッチに追いつけないための遅れ、の4つが考えられます。ラインサイドには「SOSボタン」と呼ばれるライン停止ボタンが配置され、作業者は、問題や異常を察知したら、ただちにこのボタンを押してラインストップさせて対処するとともに、問題点や異常のオモテ化を図ります。工場に問題は付きものです。組立てラインもしかりですが、問題が発生するたびにラインが停止していたのでは、仕事になりません。

作業肴は問題点や異常をオモテ化するために、どんどんSOSボタンを押してラインを止めることが大切ですが、一方、現場の班長や係長などのリーダ、-は、ラインを止めずに、いかにスムーズに流すかが仕事で、むしろ絶対にラインを止めたくないのです。作業者と現場リーダーには、矛盾した使命があるため葛藤が生まれるのです。これを解決するのが、サイクルストップ方式です

作業者がSOSボタンを押すと、ラインは定位置で止まるしくみになっていますが、ボタンを押してから、実際にラインが止まるまでの間に、現場のリーダーがかけつけて対処すれば、ラインは止まらずにすみます。しかし、定位置に止まるまでの間に対処できなければ、ラインが止まるしくみになっています。

対処できればラインはスムーズに流れ、問題や異常も浮き彫りにされます。最下部のイラストは、組立コンベアラインでサイクルストップ方式を導入した例です。作業者は、開始位置から部品取り付けの作業を行なっており、作業の最中に異常が発生したら、SOSボタンを押します。一般に、SOSボタンは、作業区域の開始点から3分の2くらいのところに設置されています。SOSボタンを押すと、アンドンは正常の緑色から、異常発生を知らせる黄色に変わって点灯します。通常、該当する工程ナンバーが点灯し、チャイムが鳴るようになっています。

この異常を感知した現場のリーダーは、異常発生の工程にかけつけ、サイクルストップする(定位置で止まる)までの...