【実践編 第2章目次】

第2章 流れ生産で工場に流れをつくる

1. 流れをつくる生産のライン化の手順

2. 多工程持ちで少人化を実現させる

3. 少人化で生産ラインを効率よく、柔軟にする←今回の記事

4. かんばんのしくみで引っ張り生産に転換する

第2章 流れ生産で工場に流れをつくる

実践編 第2章から、JIT改革の具体的な実践手法についての解説に入ります。「流れ生産」は、職場や現場に流れをつくる改革です。「流れ生産」「少人化」「かんばん」の3つの手法を取り上げます。

3. 少人化で生産ラインを効率よく、柔軟にする

生産ラインのスリム化と、効率化を実現するまったく新しい人的なしくみ。

◆ 少人化は最も効率よくラインを組む手法

少人化とは、 「変動する顧客の要求量に合わせて、最も少ない人員で対応すること」で、最も効率よくラインを組むための手法です。

その背景にあるのは、変動する市場ニーズへの対応です。多品種少量生産、短納期などに対応するために、できるだけ効率よく、また、柔軟にラインを調整することが求められているのです。前項で説明したように、そのために欠かせないのが、多工程持ちであり、両者は密接に結び付いています。

ひとりの作業者が多くの工程をこなせる(多工程持ち)ようになることで、少人化が進められ、変化に対応・調整しやすくなるとともに、作業者間に助け合いのしくみをつくることにもなります。少人化は、作業者にとっても仕事をしやすくし、やりがいを増やせる手法ともなります。

◆ 正しい「生産性」の考え方とは?

どんな時代でも、工場では、生産性と人間性の両方を追い求めています。これに時代と環境の変化が重なって、その時代にふさわしい生産方法に改革・改善しようとしています。

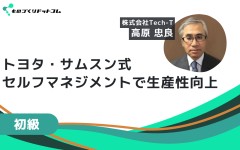

終戦後の日本は、つくれば売れた時代でした。高度成長の時代には、どんどん生産量が増大し、生産性向上のための対策が優先されました。作業を細分化、単純化し、かつ、習熟度を上げる方法が採用されました。単純化された作業を、定員制のラインで、いかに多くつくるかが、大量生産時代のテーマだったのです。この時代の生産性の考え方は以下の通りです。

しかし、次第にモノがあふれだし、顧客の個性を重視する、多様化の時代に入りました。同じモノを大量につくっても売れなくなり、さらに販売予測をしてつくっても売れない時代になったのです。そこで、売れるモノを素早くつくる方法を模索しだしました。多品種少量・短納期生産時代の到来です。生産者主導型のプロダクトアウトから、消費者主導型のマーケットインの時代への突入です。

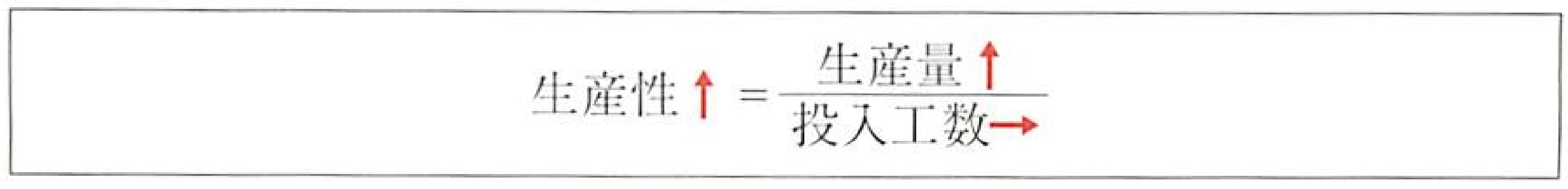

ゼロ成長の時代になり、生産量は横ばいの状態。この環境のなかで生産性を上げるには、投入工数(作業時間)を下げるしかありません。一挙に機械化、自動化という手もありますが、自動化には膨大な費用が必要です。しかも、お金をかけたからといって、めまぐるしい社会の変化についていける保証はありません。また、それによって高い生産性が確保できるとは限りません。顧客の要求量に合わせた人員投入により、いかに経済的につくるか(生産性を上げるか)が課題となります。これが、 「少人化」の韮本的な考え方です。

生産量はそのままでも、投入工数を下げることで生産性を上げるという考え方が必要になっています。

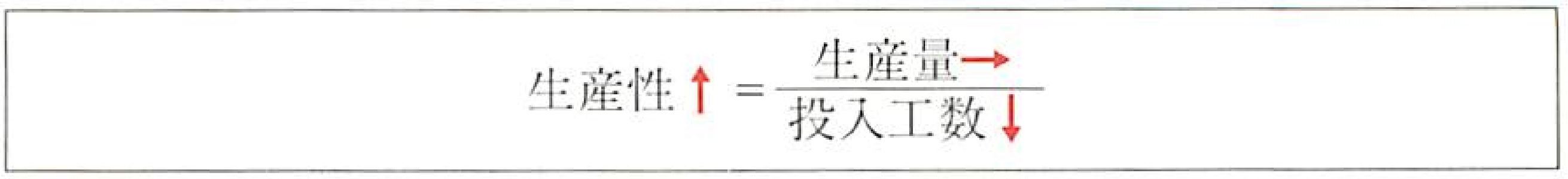

もうひとつ、次のような例で考えてみましょう。たとえば、製品Aを10人で月に500台生産していたケースで考えてみましょう。販売不振のため、月産400台に減産することになりました。このとき、これまでは、

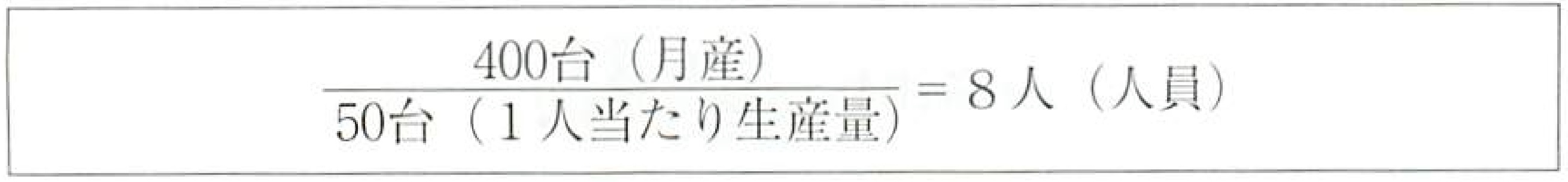

だったのが、月産400台になると、

となり、 8人で生産しなければなりませ...