2.SQHKラインとは

前回の5)SQHK化後に大幅な省力と環境改善が出来た理由の説明に続けて、解説します。

6)SQHK化後に怪我がゼロになった理由 → 作業者と設備の稼働部分を遮断する安全扉の設置

会社の本業が紡績でしたので、作業者は若い女性だったのですが、何人もの奇麗な手を怪我させたことが痛恨の極みで、この新ライン設計の絶対的基本方針を「SHK」即ち「安全(S)の本質(H)を極め(K)る」にしたのです。

その結果、作業者が設備の稼働部分に触れることが出来ない設備、即ち「作業者と設備の稼働部分を遮断する安全扉を閉めないと稼働しない設備」が基本方針になったのです。

この基本方針の意味するところは、作業者は「締付けセットの分解が完了して安全扉が開いたら、焼きあがったSA(シューアッシー)を取り出し、BL(ブレーキライニング)とシューをセットして安全扉を閉じる」だけということですから、後の全ては自動でないといけないわけで、設計検討を始めて暫くして気付いた根本的な7つの障害を前に「そんなことは不可能」との思いが強かったのです。

しかし、基本方針「SHK」を絶対的なものとして、これらの障害に対し一切の妥協を許さない姿勢に徹し、全ての障害をクリアして完成にこぎつけることが出来たのですが、これをやり抜く“執念”を力強く支えてくれたのは“奇麗な手を怪我させた痛恨の思い”だったのです。

このラインは、工場移転、他社への売却と言った出来事に耐えて、47年経った今も稼働し続ける中、無災害を通しており、基本方針が正しかったことを証明してくれています。

【この連載の前回:【快年童子の豆鉄砲】(その77)へのリンク】

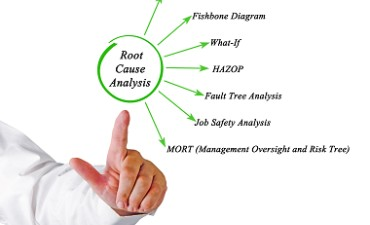

7)SQHK化後に不良がゼロになった理由 → 前工程の改善までしてQHK方針を貫いた

接着工程の不良は、BLのズレと接着剤のはみ出しの2項目で、それぞれ、下記の通りQHK方針を貫いて行き着くことが出来た原因をクリアして、不良をゼロにすることが出来ました。

・ライニングのずれ不良残留応力の除去

リンクSPG(スプリング)アッシー式締め付けセットによる高不良率の原因を、QHK方針に従って、接着の原理原則に立ち返って調査したところ、接着剤は、120~150℃で、一度液状化することが分かったのです。

一方、リンクSPGアッシー式締め付けセットは、ハンマーで叩いてリンクを伸ばした時、シューに掛かる力の方向が水平ではないため、シューとBLの間にはかなりの残留応力がかかった状態で加熱炉に入りますので、接着剤が液状化した際、残留応力を吸収する方向にBLがずれるために起こる不良だと分かったのです。

そこで、圧力を受けるストッパーの両側を平行にして、シューとBLがセットされた時、残留応力が発生しないようにしたところ、不良発生がゼロになったのです。

・接着剤の塗布方法改善

BLへの接着剤の塗布は、所定の幅のノズルでベタ塗りだったのですが、吐出量が不安定だったため、重要品質項目である接着面積確保のためにはノズルの幅を狭く出来ず、接着剤のはみ出しは、致し方ないものとされ、バリ取り工程が設定されていたのです。

これを認めたのでは、QHKラインが成立しませんので、塗布ノズルを5本の筒状にして、両サイドのノズルを細くすることを考え、検討を重ねた結果、接着剤のはみ出し無しで十分な接着面積を確保できるノズルの開発に成功したのです。

これも、現存する手段(ノズル)に拘らず、QHK方針に則り、塗布工程の本質を追求したから手に入れることのできた結論だと言えると思います。

8)SQHK化後に環境改善要求がゼロになった理由 → ライン設計時SQHK方針で環境改善を組み込んだ

職場環境改善要求内容の元凶は、暑い、きつい、汚れの3点にあり、それぞれ次のように改善しました。

- 暑い:作業者...