【「キャラバン方式生産計画」の進め方】

3.第2段階

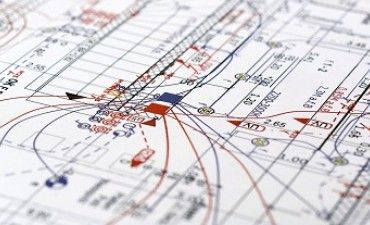

第1段階で、モデルの段替え作業について、時間的な面を含めて、ベストな在り方の「5次アロー・ダイヤグラム」が出来ましたので、第2段階では、次のようなステップを踏んで、それをベースにして実施体制を確立します。

【この連載の前回:【快年童子の豆鉄砲】(その81)へのリンク】

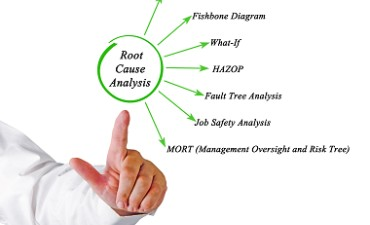

Step 1 : セットマン作業の難易度を分類する

第1段階で完成したアロー・ダイヤグラムに従った段替え作業を開始する際、クリティカルパス上の作業は担当するセットマンがやるのですが、並行作業を誰がやるかが問題になります。と言いますのは、並行作業が多い場合、セットマン以外の人で応援する必要が出てきますので、その時の為、作業の難易度を次の3種類に分けて、それぞれ括弧内の人で対処することにします。

- A.十分な教育を受けたセットマンでなければいけない作業(セットマン)

- B.簡単な注意を与えれば出来る作業(作業者)

- C.特段の教育や注意の要らない簡単な作業(作業者、スタッフ、班長、係長)

Step 2 : 並行作業に対する応援者を、準備して「5次アロー・ダイヤグラム」を実行する。

クリティカルパス上の作業は担当セットマンが実施しますが、並行作業については、Step 1 での難易度分類に従って、担当者を決めて「5次アロー・ダイヤグラム」を実行します。これは何度か実施するのですが、A,B,C、三種類の並行作業について、筆者の体験をご披露しますので参考にして頂ければと思います。

1)並行作業Aについて

筆者も参加して作業を細かく検討したところ、3人のセットマンそれぞれが自主的に気を使っている細かい点があることが分かり、それらを全て聞き取り、取捨選択した上で、品質に関わる内容を提案して作業設計したところ、この事例の場合、品質向上に大きく寄与しました。

2)並行作業Bについて

当初のセットマンチームだけでの段替えは、長時間かかりましたので、作業者は別の作業をして段替えが終わってから呼ばれて作業に入っていましたので、段替えは我関せずと言った感じでした。ところが、設計したアロー・ダイヤグラムのクリティカルバスの時間が10分を切った時点で(最終的に数分になりました)、作業者の分担作業だけでなく、全段取り替え作業を目の当たりにすることが出来ましたので、分担並行作業だけでなく、治具や設備全般に対する関心が高まり、運転時の異常の検出が的確、迅速になり大成功でした。

3)並行作業Cについて

この事例の場合、並行作業が結構多く、筆者以下全員参加となりましたので、秒を争う作業を一緒にやりましたので、目標時間(アロー・ダイヤグラムの設計値)を達成できた時、かってない一体感が生まれ、筆者が参加しなくなってもその雰囲気は残り、このトライ以降も予想以上にうまく行きましたので、最初の型だけでも全員参加体制がいいと思います。

Step 3 : 「段替え作業アロー・ダイヤグラム」を作成する優先順位を決める。

Step 2までの活動で、気付いてトライした改善点を「5次アロー・ダイヤグラム」に反映したものを最終として「段替え作業アロー・ダイヤグラム」と称して、全段替え作業について作成するのですが、実情に合わせて優先順位を決めて作成するのが良いと思います。

Step 4 : 全段替え作業について「段替え作業アロー・ダイヤグラム」を作成し時間測定をする

職場によっては結構の数を作成することになりますが、Step 2 で完成したものをベースに微調整すればよいので、時間的には左程かからないはずです。これにより、全段替え作業の所要時間が分かりますので、生産計画の作成が可能になります。

Step 5 : 各段替え作業のクリティカルパスの時間を使って段替え作業を含めた生産計画を作る

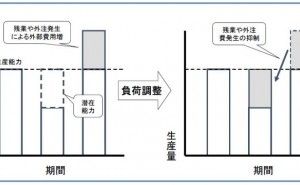

この時点では、生産ベースでの計画ですので、段替え作業が重なり、現存するセットマンでは対応できないケースも出てくると思います。

Step 6 : 段替え作業が最も少人数で、スムーズに行える、セットマン主体の生産計画を作る

Step 5で作った生産計画の、段替え作業の重なりをなくすだけでなく、段替え作業が、もっとも...