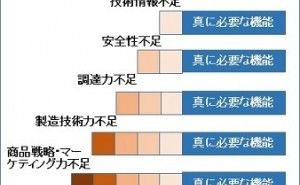

【連関図法で把握した原因に対する対策のまとめ】

【この連載の前回:【快年童子の豆鉄砲】(その64)へのリンク】

2)本事例成功の要件(前弾からの続きです)

③ 5年間のQA活動における、工場長による的確なリードで築き上げたチーム力

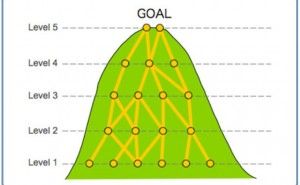

クレーム率100ppmで、顧客から問題企業に指定されていた状況を、シングルppmを達成し、優秀グループとして評価されるまでにした、現象系不具合撲滅のための的確にして徹底したQA活動を主導された3年と、ゼロを目指して現場と一体となってヒューマンエラーに取り組まれた2年、計5年間に築き上げられたチーム力があっての成功だったと言えます。

要するに、現象系不具合撲滅能力と、ヒューマンエラーに対する深い認識を持ったチーム力があっての成功だったと言えます。

→ 【活動の成否を握る最後のカギは、チーム力】

④ 言語データ解析の威力

2年間の努力にもかかわらず、シングルppmをゼロにできなかったのは、残された不具合の原因が、作業者のヒューマンエラーに深く関わる問題であるにもかかわらず、適切な対応手段が見つからないことから、継続せざるを終えなかった従来型QA活動の限界を示していると言えます。

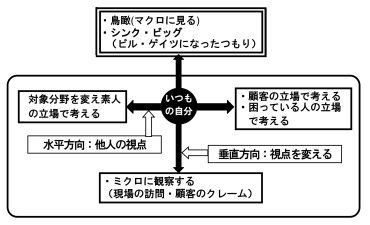

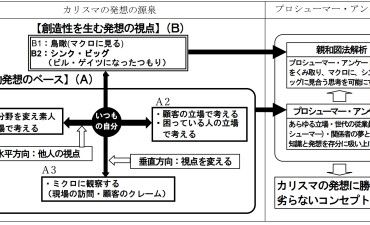

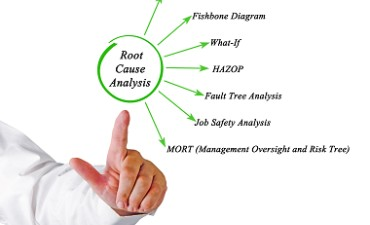

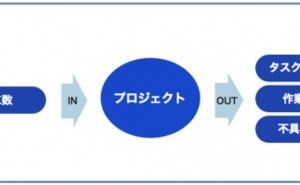

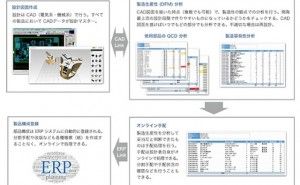

その状況から脱出するため、本事例で採用した“連関図法”(ヒューマンエラーに起因する誤作業に関わる関係者の思いを言語データとして採取し、解析することにより、誤作業を誘発する職場体質の問題点の把握)と“親和図法”(その職場体質形成に深く関わってきた職制の方々の、断片的で漠然とした反省と改善に対する思いを言語データとして採取し、解析することにより、誤作業を誘発する職場体質の改善策の核心の把握)の威力は絶大だったと言えます。

ただ、連関図法も親和図法も、現在の一般的な使われ方では、本事例のようなテーマに対しては全く機能せず、ここにその一端をご紹介したような使い方ノウハウ、即ち、高い言語データ解析能力あっての成果であることを念頭に置いておかれるといいと思います。

→ 【体質系不具合の原因究明、対策立案の決め手は、高い言語データ解析能力】

⑤ 管理者と作業者の認識の一致

連関図法の解析結論が、事の本質を突いており申し分なかったのですが、作業者と管理者の“誤作業に対する認識のずれ”があったのでは、後々の活動に支障が出ると思いましたので、同じテーマで、現場の作業者から言語データを採取してもらい連関図法による解析を実施したところ、採取データも結論も全くと言い程管理者のものと一致したものでした。

この調査を通じ、この“管理者と作業者の一体感”あっての成功だったのではないかと強く感じましたので、このようなテーマに取り組まれる際参考にして頂ければと思います。

→【効果的な活動を支えたのは管理者と作業者の認識の一致】

3)QA活動に残された最後のテーマ

引退後、現役時代のQA活動で一歩及ばなかったヒューマンエラー対策の調査研究の結果行き着いた...