1.MPM導入ステップ

MPM導入ステップは次のような6ステップになっています。順次ご説明していきますが、コンセプトが一般的な設備管理・保全と著しく違いますので、できるだけ丁寧にご説明するつもりですが、もしご不明な点がありましたら、お気軽にご質問を投げかけて頂ければと思います。

- Step 1:現有設備の状態把握と分類

- Step 2:オペレーターの設備管理能力把握とクラス分け

- Step 3:オペレーターの設備管理能力と設備の状態とのマッチング

- Step 4:オペレーターの設備管理能力育成

- Step 5:MPMキックオフ

- Step 6:活動状況のチェックとフォロー

【この連載の前回:【快年童子の豆鉄砲】(その73)へのリンク】

2.MPM導入ステップの説明

前回のStep 4:オペレーターの設備管理能力育成に続けて解説します。

Step 5:MPMのキックオフ

このステップのメインイベントは、全従業員が一堂に会し、トップから、MPMキックオフの宣言をする「MPMキックオフ大会」の開催です。

この大会実施の意義は、Step 4迄で、キックオフに必要な、MPMの基本理念、基本理念具現のための活動内容、活動における分担内容が、MPMを実施できる能力育成活動を通じて、従業員に浸透できているはずなのですが、具体的な活動を開始してから問題となりがちな、理解のレベルや内容の受け取り方の個人差を解消し、全員が同じ思いをもって一丸となって活動をスタートする起点にすることです。

そのためには、次のような諸点が分かりやすく明確に伝えられなければなりません。

1)MPM導入の必要性

MPMは、現在の設備管理のベースであるTPMを否定するものではなく、長年のTPM活動を通じて手に入れることが出来た設備の現状をベースに、TPMの基本理念を、設備に密着した毎日を送るオペレーターを主役に、最も効率よく具現しようとするものであることを明確にすることです。

要するに、今までのTPM活動のメーンであった設備に対するトップダウンによる「管理」では及ばなかったところを、現場現物に密着したオペレーターによる設備に対する「愛情」でカバーしようというわけで、今までのTPM活動の成果あってのMPMであることを明確にする必要があります。

2)MPMの基本理念の再確認

MPMの基本理念は「設備は生き物であり、その生死のカギを握るのは“オペレーター”である、と言う認識に立ち、目指す設備管理(メンテナンス)を“オペレーターによる完全自主保全”とする」なのですが、この理念の理解には、次のような意識転換が必要なのです。

それは、従前の「設備は物、メンテは保全係」から「設備は生き物、メンテはオペレーターが母親心で」への意識転換です。

そして、このような意識は、従業員の繋がりが、組織に頼らざるを得ない大企業と違い、組織を超えたきめ細かな人間関係が期待できる“中小企業”ならではのもので、言葉を変えると「MPMは、中小企業の強みを生かした高効率設備管理」と言えます。

3)キックオフ対象設備の明確化

Step 1での現有設備の現状把握ではっきりしているのは、MPM活動を全設備対象でのキックオフは無理と言うことです。したがって、実際の活動を宣言するキックオフ大会で必要なのは、MPM活動対象設備の明確化です。

その決定で欠かせないのは、その設備を担当するオペレーターとのマッチングで、その点を明確にして決定し、キックオフを迎える必要があります。

【このステップの狙い】

Step 4迄の諸活動を通じて理解してきた内容のエッセンスを、トップから、全員が同時に同じ言葉で聞くことにより、MPM活動を、全員が一丸となって実施することが出来るためのベースを各人の中に築くことがこのステップの狙いです。したがって、勤務体制の都合で、全員が一堂に会せない場合は、全ての勤務体制に合わせたキックオフ大会に、トップが出向き、同じ言葉で、訴える必要があります。

Step 6:MPM活動状況のチェックとフォロー

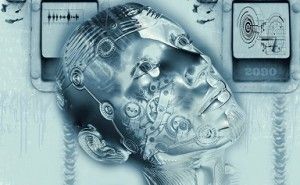

MPM活動がスタートしたら、活動状況のチェックとフォローをするのですが、チェック...