3. 伊奈製陶(現INAX)におけるタイル製造の焼付工程の改善事例

1)はじめに

前回の【快年童子の豆鉄砲】(その125)タグチメソッドとは(1)「3-2)タグチメソッドの原点」で言及した事例について、田口氏ご自身が、品質工学Vol 12 No.4に詳しく説明しておられますので、その内容のポイントをご紹介いたします。

2)不具合発生状況

1953年、伊奈製陶(現INAX)がタイル製造の焼付工程をイタリア製の『トンネル式連続式炉』を導入したところ、炉内温度のバラツキ(ノイズ)が原因で20%の不良が発生したのですが、炉内温度を均一にするための追加投資が出来ないという事態に対する改善事例です。

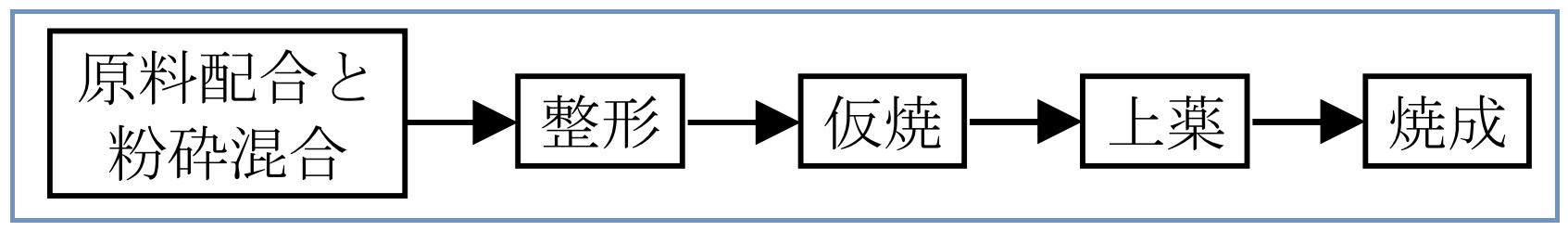

3)タイル工程の概要

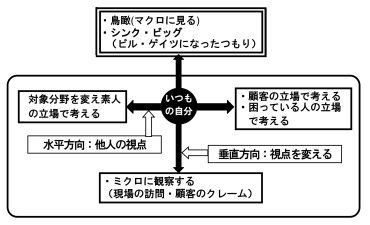

不良が発生した原因工程は、最後の”焼成”です。

図108-1 タイル工程の概要

4)対策工程

不具合発生原因工程は、最終工程「焼成」(図108-1)で、本来の対策である炉内温度を均一にするのが費用の面で出来ない状況を踏まえ、不均一な炉内温度、即ちノイズに頑健(ロバスト)な「原料調合」をタグチメソッドで求めるのを対策にする戦略、即ち、対策工程を、最初の工程である「原料調合」にしています。

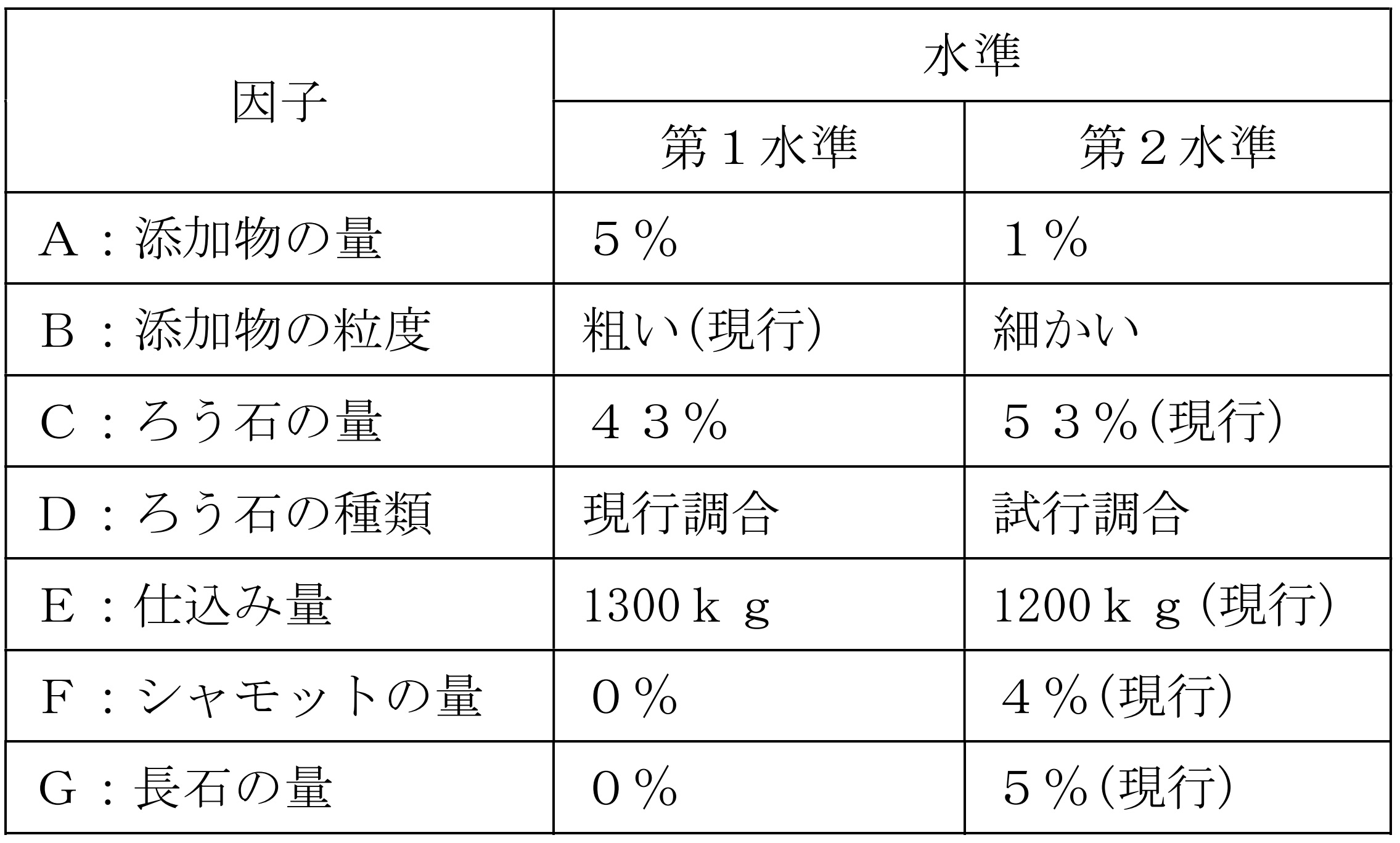

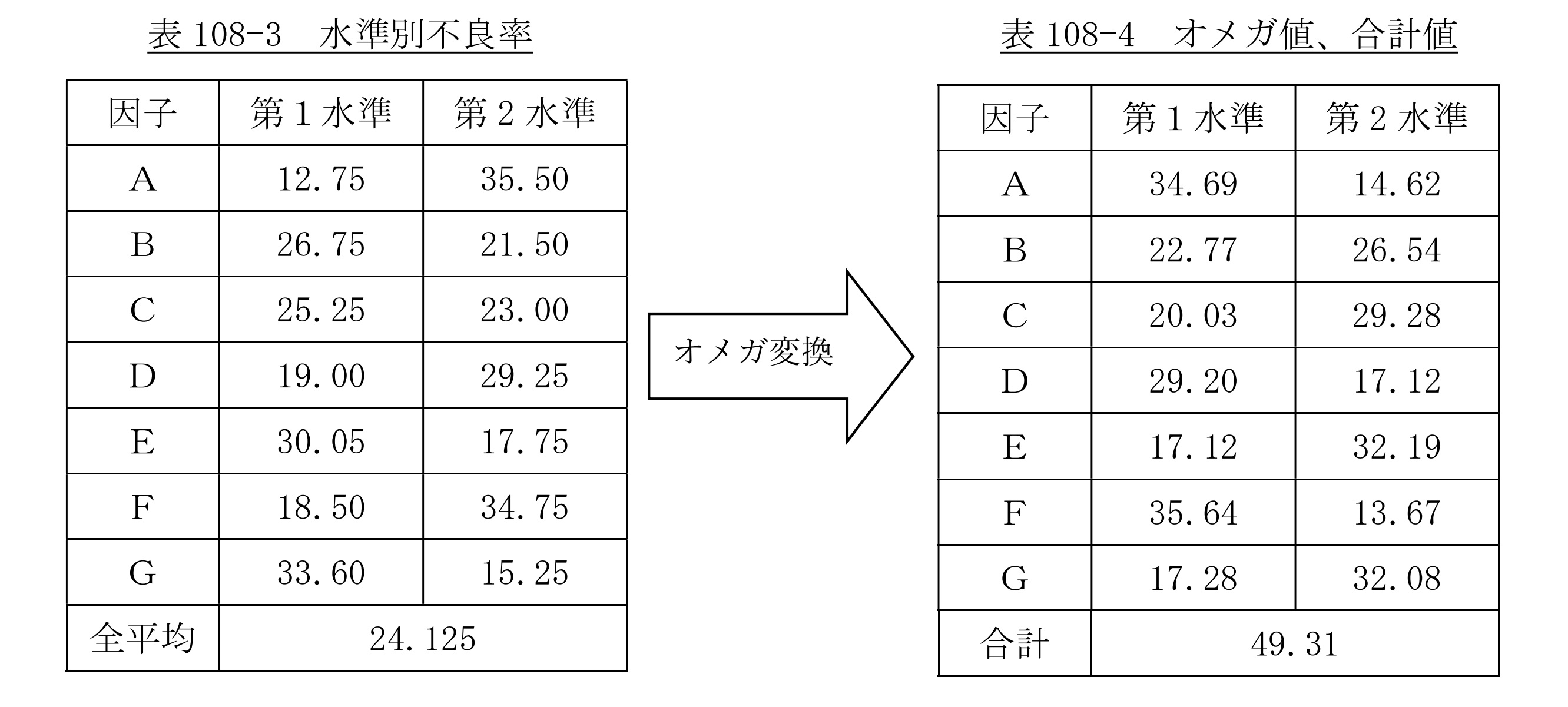

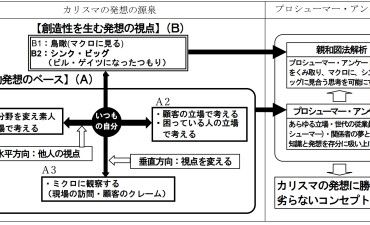

5)原料調合の因子と水準

最適調合原料を手に入れるための解析対象として7因子、2水準を採用しています。

表108-1 因子と水準