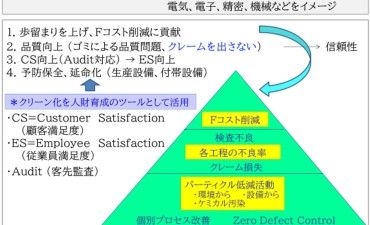

これまで、クリーン化の進め方の解説で清浄度とかクリーン度という言葉を使ってきました。今回は、この清浄度、クリーン度について解説します。

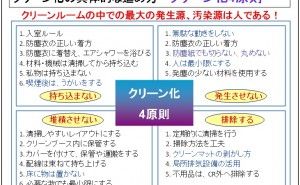

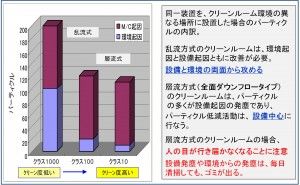

清浄度、クリーン度は、どちらも同じことですが、クリーンルーム内の奇麗さの度合いのことです。クリーンルーム内に浮遊しているパーティクル(微粒子)の量をパーティクルカウンターで測定します。具体的には、下図のように1立方フィートの空気中に0.5μm以上のゴミがいくつあるか。これをクラスで表します。例えばクラス100とは、1立方フィートの空気中に0.5μm以上の粒子径のゴミが100個以下です。1立方フィートと表現しましたが、1Ft³という表現を使うこともあります。

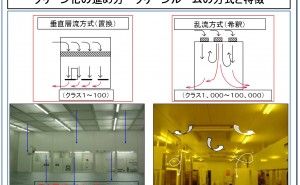

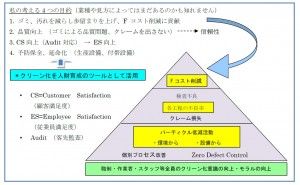

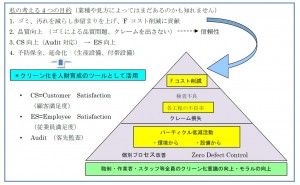

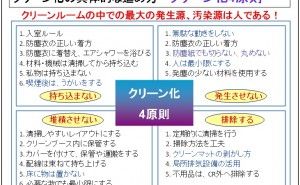

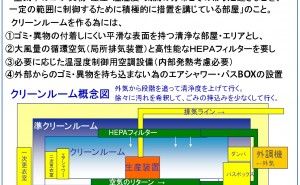

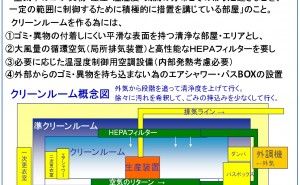

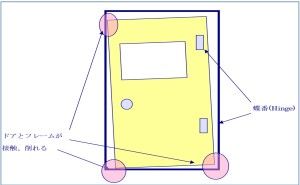

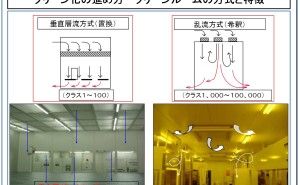

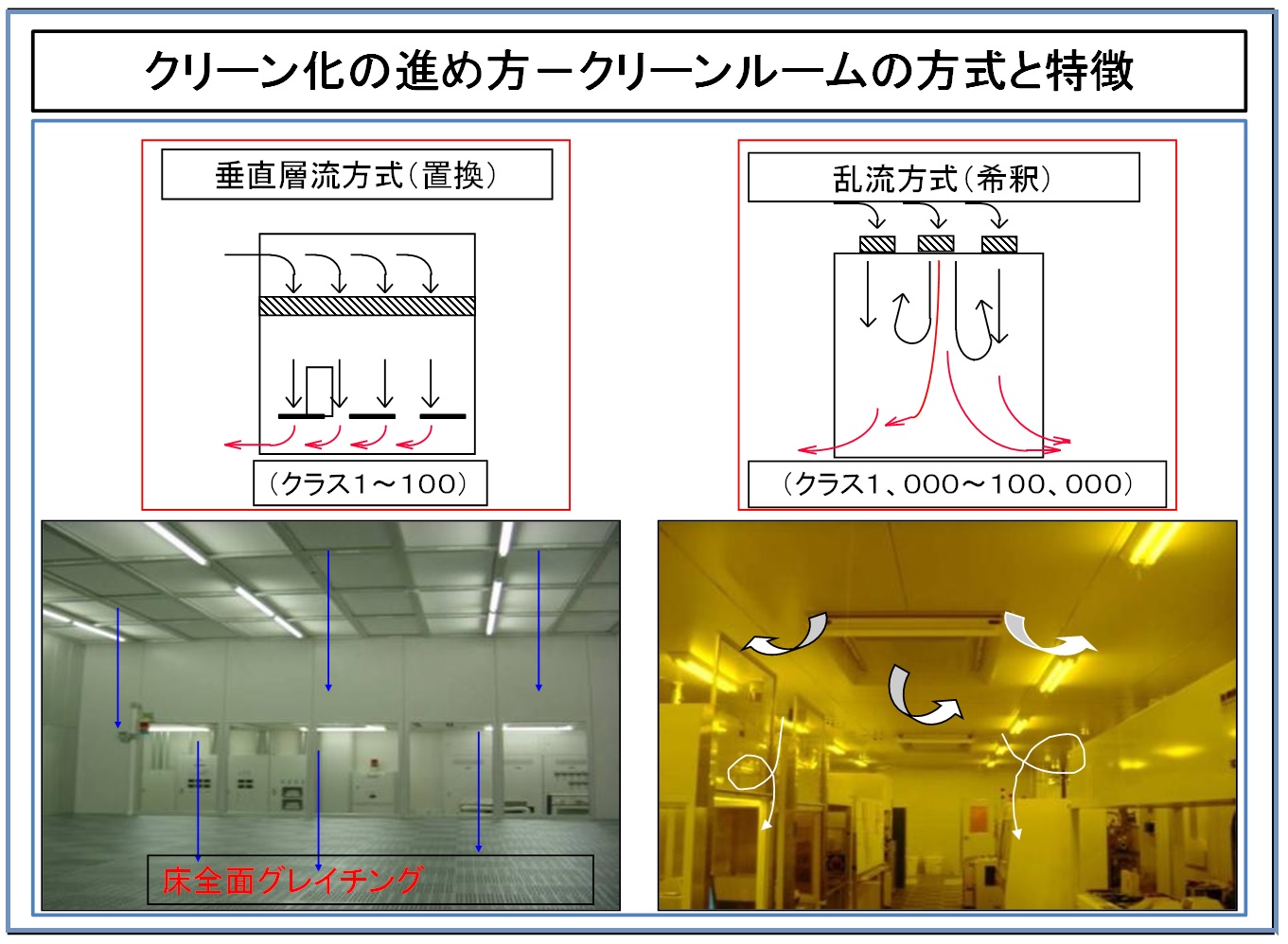

図.クリーンルームの方式と特徴

また、立方体の容積なのでキュービックフィート、その量を1分間に吸い込むので1CF/Mという表現を使うこともあります。いずれも同じです。わかり易く言うと、1分間に約30㎝の立方体の容積(約28.3L)の空気を吸い込み、カウントします。この考え方は、米国連邦規格(Fed.Std.)に則っています。

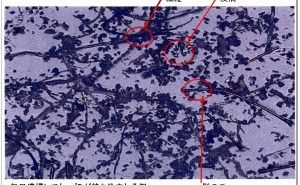

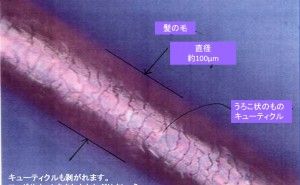

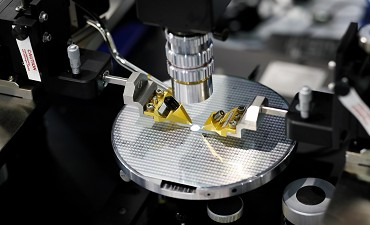

米国から半導体、およびクリーンルームが入ってきたことから、クリーンルームの管理についても米国規格を用いてきました。ただ、半導体における微細化のスピードは速く、0.1μm 、あるいはそれ以下の粒子径のゴミを管理する必要があります。

一般的には線幅の10分の一くらいの粒子径のゴミを管理しないと製品品質に影響すると言われています。それに対応するため、0.1μm よりも小さな粒子径を測定することが可能なパーティクルカウンターもあります。

このようなクリーンルームでは、0.1μmでクラス1などと言う風に表現します。0.1μm でクラス幾つ、0.5μm でクラス幾つという風に管理粒子径(前提条件)をきちんと確認しないと、話の食い違いが生じます。

今、管理粒子径が厳しいクリーンルーム(層流方式)の話をしましたが、国内の床面積では最も多いと言われる乱流方式(上図の右側)のクリーンルームでは、0.5μmで管理しているところが殆どです。(クラス1,000~クラス100,000)ここで紹介した米国連邦規格(Fed.Std.)は、2001年に廃止になっています。

日本国内、および日本の企業で東南アジアに製造拠点があるところでは、現在もこれで管理されているところが殆どでしょう。米国規格が廃止されたとはいえ、もともと米国の考え方なので、米国はそのまま使っています。また日本も、導入の経緯から多くのところで米国規格を引き続き使っています。

国際会議では、米国規格が廃止された後、ISO(ISO14644-1)に統一する動きが早くからあったようですが、統一までには至っていないようです。このほか、JIS規格や英国規格もあります。

在社中に、台湾企業からの監査に立ち会った時、ISOでの清浄度データの提示を求められたことがありました。もう10年以上前の話です。この時は、これまでの経緯から、従来通りの方法で継続させてくださいと、了解を得た記憶があります。

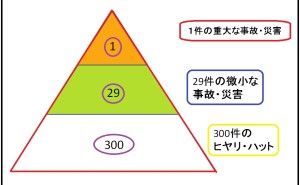

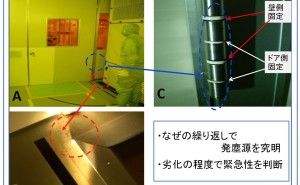

パーティクルカウンターでデータを定期的に採取するほかに、床や壁に一定の間隔で測定端子が設置されていて、自動的にデータを採取する集中管理方式を採用しているところもあります。この場合、データの変動が大きければ、集中管理室から該当の場所に近いところにいる人にフィードバックされ、その時点で原因究明がされます。

直ぐに原因を探らないと、状態は刻々と変化してしまうからです。例えば3人で集まり、打ち合わせをしていたという風に、原因究明が素早いので、対策も講じやすいのです。

...