前回の「設備の周囲を簡単に見ること」に続いて、今回は、「設備の周囲を詳細に見ること」を解説します。

◆ 現場診断・指導は、先を考えること

詳細確認で不具合を発見した時、このままにしておくと、その先どうなるかを考えることが大切です。すると“何か見えるもの”があるかも知れないのです。仮定や推測で見ていきます。具体的に説明しましょう。

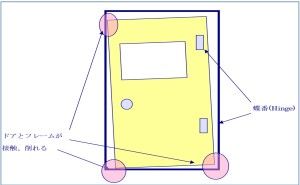

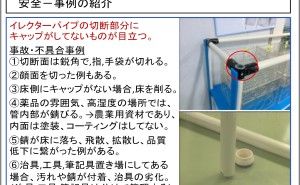

設備のカバーに以下のような不具合を発見したとします。

- カバーが斜めに取り付けられている

- カバーのネジがきちんと締めてないとか、欠落箇所がある

- カバーに手(手袋、素手)の跡がある

管理職や職制の方は、「すぐに復元しなさい」と言うかも知れません。それはそれで良いでしょう。でもそこで終わりにしないことです。これらの原因の究明や、このままにしておいたらどうなるかを考えてみます。

カバーが斜めに取り付けられているは、この場合、

- 修理後カバーを斜めに取り付けてしまったが、気が付かなかった。

- 取り外し、取付けの頻度が多いとか、取り扱いが荒く、カバーが変形してしまったのかもしれない。

- 修理頻度が多く、カバーの取り外し、取付けが頻繁。斜めに取り付けてしまったのは知っていたが、どうせまたすぐ外すのだからとか、面倒だから。

- カバーのネジがきちんと締めてないとか、欠落箇所がある。

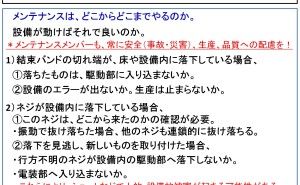

- ネジが緩み、浮いている。手で触れても簡単に回転できる。

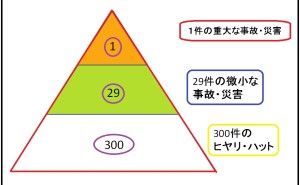

原因は修理が頻繁で、すぐまた外すことを想定しできちんと締めなかったという場合もあるでしょう。このままでは設備の振動でさらに緩み、やがて抜け落ちる。すると近辺のネジも同様に緩み同じことが起きる。これらのネジが落下した場合、設備の故障の原因にならないか。作業者が踏んだ場合、足を痛めないかということも考えられます。(人は足裏、靴底で何か感じると、敏感に反応します。それで捻挫するなどの微小災害もあります)

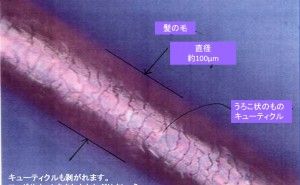

・ネジが緩むと設備とカバーがバタバタと接触を繰り返す。そして金属粉や塗装粉が落下、飛散する。さらに人の移動、台車の通行などで起きる風で飛散、拡散する。あるいは、靴底、台車の車輪に付着しさらに広範囲に拡散することが予想できる。一部は設備内に入り込み品質への影響の可能性も考えられる。

- 5個のネジ止めが必要なのに、1番目、3番目、5番目しかネジがないものがあった。

その場に立ち会った保全メンバーに確認したところ、修理が多いのでいちいちきちんとネジを締めるのは面倒だから。保全作業の効率化です。というびっくりする回答があった。

カバーに手(手袋、素手)の跡がないか

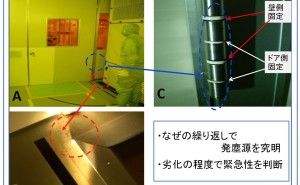

- 故障の多い設備では、カバーを頻繁に取り外す、取り付けることの繰り返しが起きる。

この時いつも同じ場所を掴むので、例え奇麗な(はずの)素手や手袋で掴んでも、徐々に汚れてくる。

【これらから見えるもの】

この設備は故障が多いのだろうか。ではMTBF(Mean Time Between Failure‐平均故障間隔)はどうなっているのか。修理の有無は保全記録を確認すれば、故障が多いかどうかはわかります。修理が頻繁ならこの設備の稼働率は低いということ、そうなら日々の生産目標は達成できているのか、という疑問が出てくる。

それが問題として抽出されなかった理由を調べたところ、ほかにも数台同じ設備があった。今回問題の設備は稼働率は低いが、他の設備の稼働率が高く、不足分を補っていた。それならこの設備の稼働率を改善すれば、もっとたくさん生産できる。逆に、この設備は不要かも知れないということになります。

仮定で先を見ていくといろいろなこと事が見えてきます。これらの多くは改善の種になります。これらに優先順位をつけ改善していくことが重要です。

この他、

・カバーに汚れはないか。塗装は剥げていないか

・カバーが錆びていないか

・設備の上(死角)に何かないか

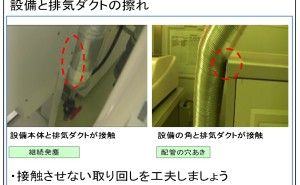

・設備の排気は良いか、吸気口は良いか

・付属設備は良いか

などに着眼しましょう。

これらも、同様に見たり考えたりしましょう。不具合があれば、品質、生産、安全、保全、コストなど様々なことへの影響が考えられます。他の設備の同じ部分はどうか。いわゆる水平展開です。同様の傾向であれば、不具合や故障が起こりそうな箇所。メーカーへのフィードバック、改善、対策をすることで予防保全に繋げたい。多くの人がこのような見方、考え方になると、強い現場が実現できるでしょう。

論外なのは、修理頻度が多いので、カバーは外しっ放しという場合です。確かにすぐ修理に着手できるが、予期せぬ地震、停電などで避難通路を塞いでし...