設備診断のうち、設備の周囲を簡単に見る、という部分は前回述べました。今回は、それを詳細に見ることですが、この診断に入る前に重要なことを説明します。

今回は、安全最優先についてです。

【設備診断での注意点】

- 動いているものには絶対に手を出さない。

- 不具合の確認は、設備を停止する。

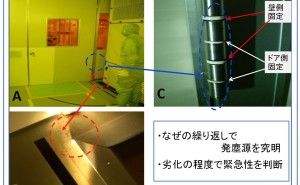

設備が動いている時に確認すると不具合を見つけやすいので、それを具体的に記します。

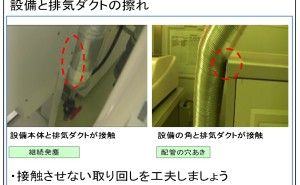

- あのスライダーは動作時、周囲のカバーと擦れているのではないか。

- スライダー動作時、真空や圧縮空気の配管、電気系統の配線などに擦れているのではないか。

- 何かが動作する時異音がする。

そして発塵しているかも知れない。という風に確認すると不具合を見つけやすようです。

【不安全な行為】

- スライダーが奥の方に移動している時に、瞬間的にカバーや配管、配線等に直接触れて確認しようとする行為。

すぐにできそうだからと手を出したが、自分が思っているより早く戻ってきた。あるいは、その下にゴミを見つけた。サッと取れば除去できると思い手を出した。ところが予想外に時間がかり、スライダーが戻ってきてしまった。その時手を擦る、挟むなどの事故が起きることがあります。このような微小災害は多いです。甘く見てしまうのです。また、事故に至らなかったがヒヤッとしたという例も多いのです。

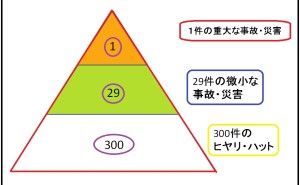

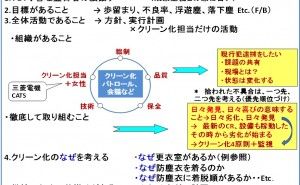

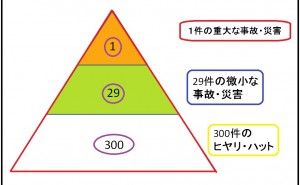

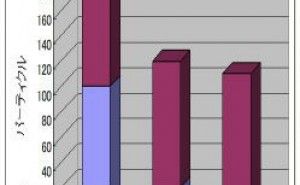

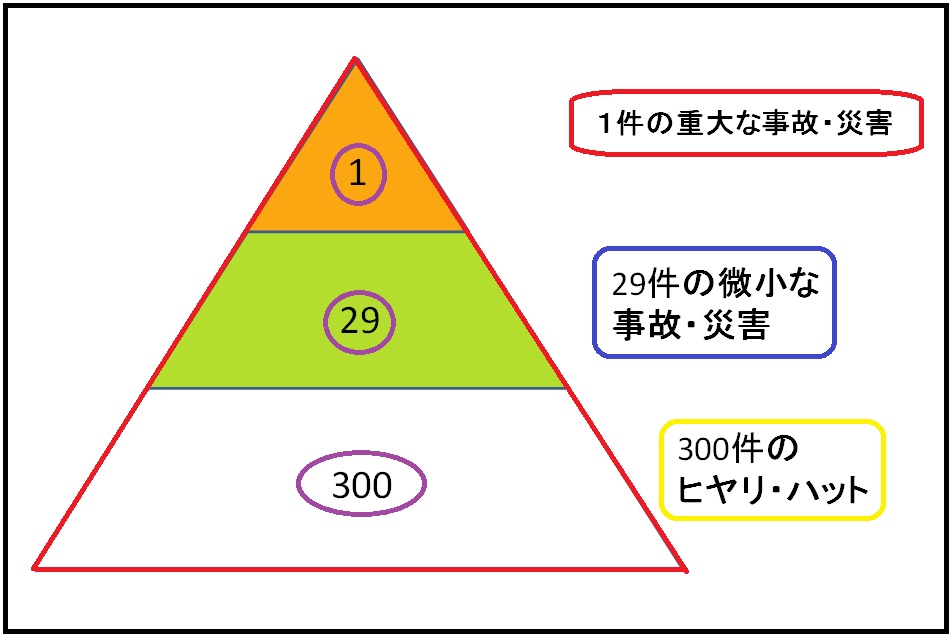

【参考:ハインリッヒの法則】

- ヒヤリハットが多いと、そのうち微小な事故、災害に繋がり、そしてさらに重大な事故、災害に繋がる。

図. ハインリッヒの法則

この発生率は、重大な事故災害が1件発生すると、その背後には29件の微小な事故、災害があり、その背後には300件のヒヤリハットがあるということ。1:29:300の法則とも言います。ちょっとしたことだと考えていると、徐々に大きな事故に繋がります。事故、災害が起きると、これは労働災害です。油断しないこと、軽く考えないことです。

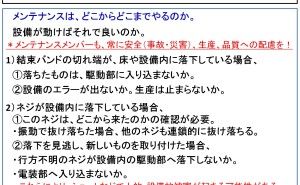

設備が動いている時に診断すると不具合は発見、推測しやすいが、実際に確認する場合、設備を停止してから実施することです。停止したつもりでも何かの拍子にスイッチを押して(入れて)しまうとか、誰かが「設備が停止いている」と勘違いし、スイッチを入れてしまうことも考えられます。そして事故が発生するかも知れません。

不具合の確認はプラグを抜くこと、および周囲には連絡(周知)しておくことが重要です。事故、災害の発生はいわゆる労働災害です。これらは作業者にもきちんと教育を実施しておくことが必要です。

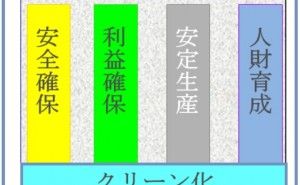

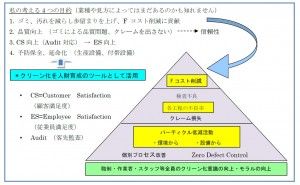

現場診断、指導として現場に入って、安全のことを指摘すると、「あなたはクリーン化の指導に来たんですよね。どうして安全のことまで言うんですか」と言われてしまうこともありました。これは、”クリーン化はゴミ退治だ&r...