クリーン化について、今回から人財育成に触れていきます。その1は、最近私が気になっていることをお話します。

【この連載の前回:クリーン化について(その95)クリーン資材へのリンク】

これは、私の感じていることであり、違っているのかも知れません。ただ、私が多くのものづくり現場を見てきた中で、肌で感じる危機感です。数年前から半導体不足が報じられるようになりました。それが、今では世界的にも大きな問題になってきています。

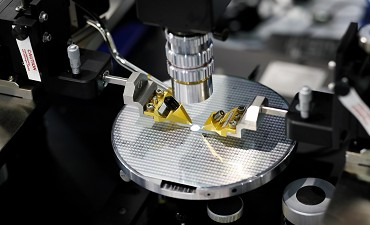

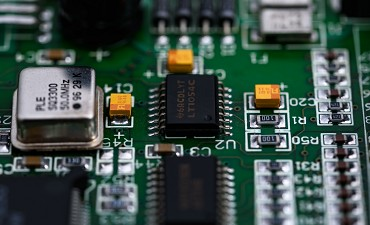

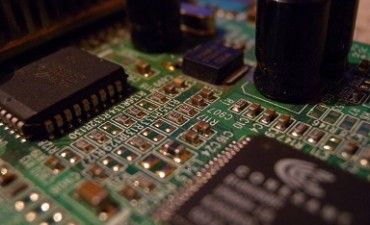

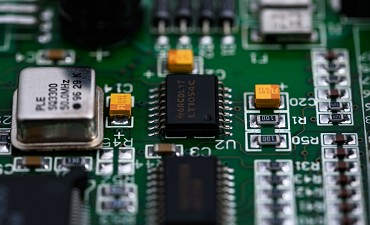

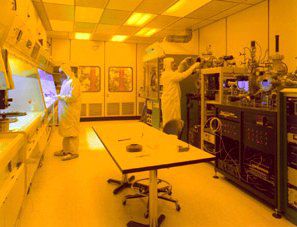

日本の政府もそこにスポットを当て、人財育成*も含め、半導体産業の再興とも言える動きが出てきました。テレビなどで背景に映るのは、最先端の半導体工場であり、その中に最先端の技術が見え隠れしています。つまり、半導体業界で言う、前工程の姿です。

これを見ると、世界から水をあけられた半導体の先端技術の挽回のことを指しているようにも見えます。それはそれで良いでしょう。私が危惧するのは、半導体は、前工程(概ね原料であるウエハーを投入し、ウエハー状態で完成するまでを言う)にだけスポットが当てられているように見えるのです。しかし、ウエハー状態で完成しただけでは使えないのです。

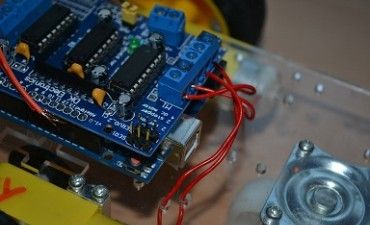

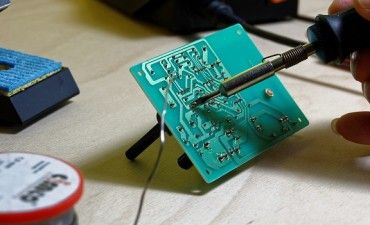

それを小さく裁断しチップにする。そして、テープ上に貼りつけるとか、配線の取り出しなどパッケージにするまでには重要な工程がいくつも存在します。これは自社内で完成品にするところもあるでしょう。でもその後工程全体や部分的な工程を、下請けなどに依頼している場合もあります。一つの製品が完成するまでには、多くの企業を経る場合もあるわけです。

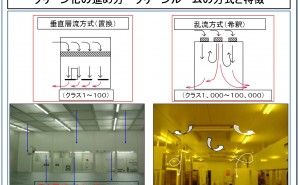

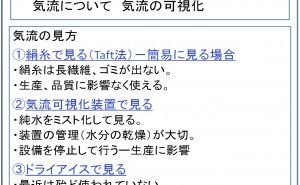

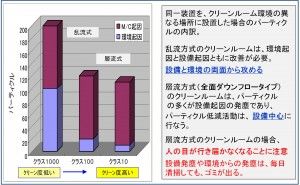

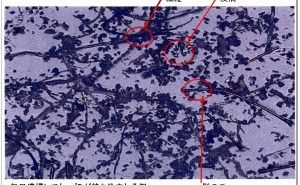

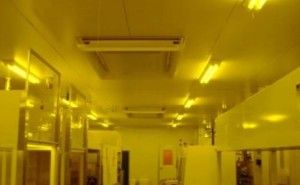

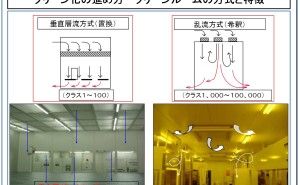

最先端の工場のクリーンルームは垂直層流方式、あるいはそれらをもとに進化させているのでしょうが、後工程ではそこまでの投資はできません。国内のクリーンルームの床面積では、この乱流方式のクリーンルームが圧倒的に多いのです。このクリーンルームは天井の所々に、綺麗な空気の取り込みがあります。その設置距離は相互にかなり離れています。綺麗な空気を取り込んでも、中で滞留している空気に衝突するなど、様々な要因で気流が乱れるので乱流方式と言われます。綺麗な空気を少しずつ供給し、中の汚れを少しずつ薄める、つまり汚れを希釈するのです。清浄化のメカニズムは、希釈型と呼ばれます。

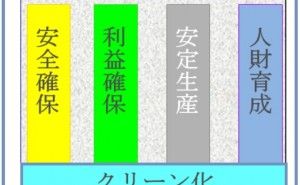

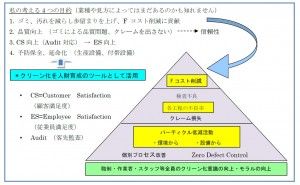

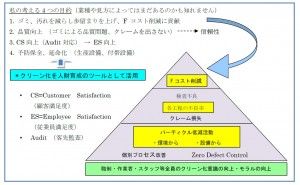

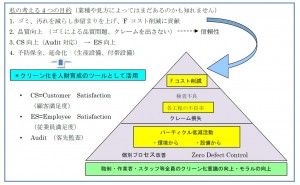

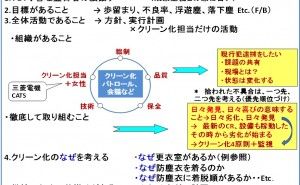

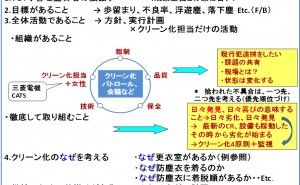

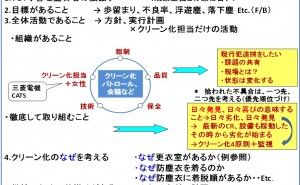

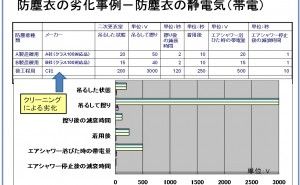

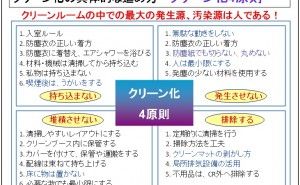

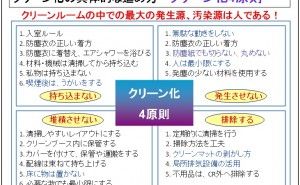

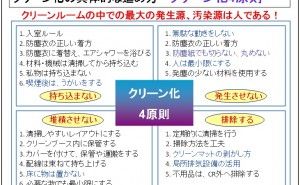

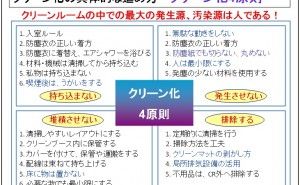

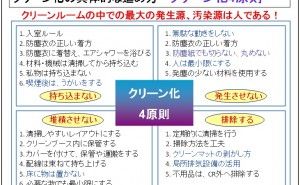

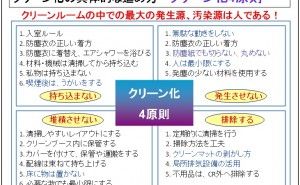

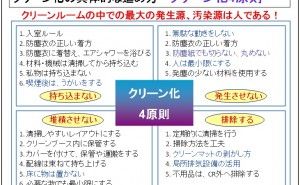

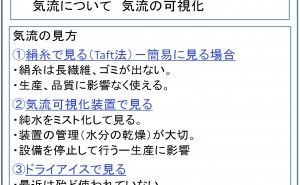

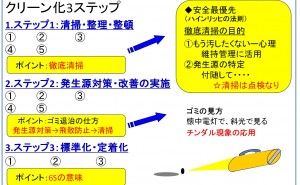

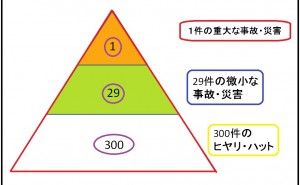

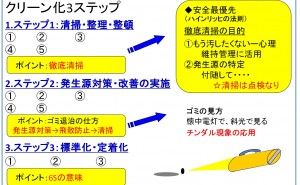

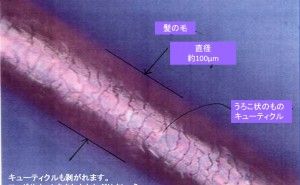

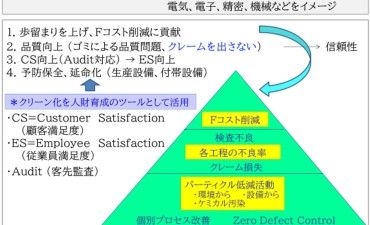

ところが、そのクリーンルームに発塵するものを持ち込むとか、クリーンルーム内で発塵する行動をすれば、希釈が間に合わなくなります。つまりクリーンルームと言う形をした単なる箱になってしまうのです。“クリーンルームの中では、人は最大の発生源である”と言うことです。その人をどう管理していくのかの着眼点として、クリーン化4原則があります。

客先からクリーンルームにすれば歩留まり、品質が向上するといわれ、クリーンルームにしたが効果はない。しかし電気代だけは継続してかかるわけです。これでは経営を圧迫してしまうのです。そのことを理解し健全な生産活動ができるようにするために、従業員の教育は重要なのです。

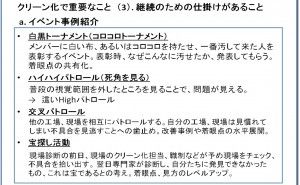

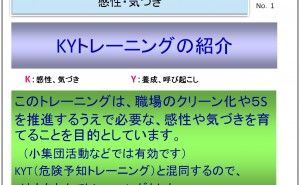

クリーン化で言う人財育成はこのことを指します。

クリーンルームにすれば歩留まり、品質が向上するというだけでは神話に過ぎません。私が多くのものづくり現場を見てきたなかで、クリーンルーム化を要求されても、その維持管理までは指導してもらえない場合が多いように思います。

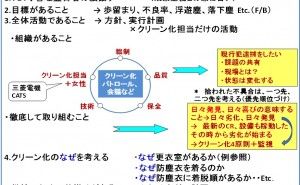

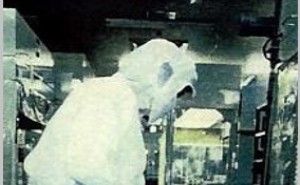

ものづくり企業におけるクリーン化は、企業の競争力であり、その技術、ノウハウは門外不出とされてきた経緯があります。従って教えてもらえない。あるいは、企業経営の継続の観点で、数社の仕事を請け負っているところに対し、ノウハウを出したくない。この他、クリーンルーム化を要求する人が、指導できない場合もあります。いずれにしても、クリーンルームにしたが、中でやっていることは旧態依然では品質は良くなりません。良くあるのは、クリーンルームにしただけで、防塵衣と言う白い服を着ただけで安心すると言うパターンです。それら一つ一つになぜがあります。それを今からでもきちんと押さえ...